Ein Raketenstart in die eigene Forschungskarriere

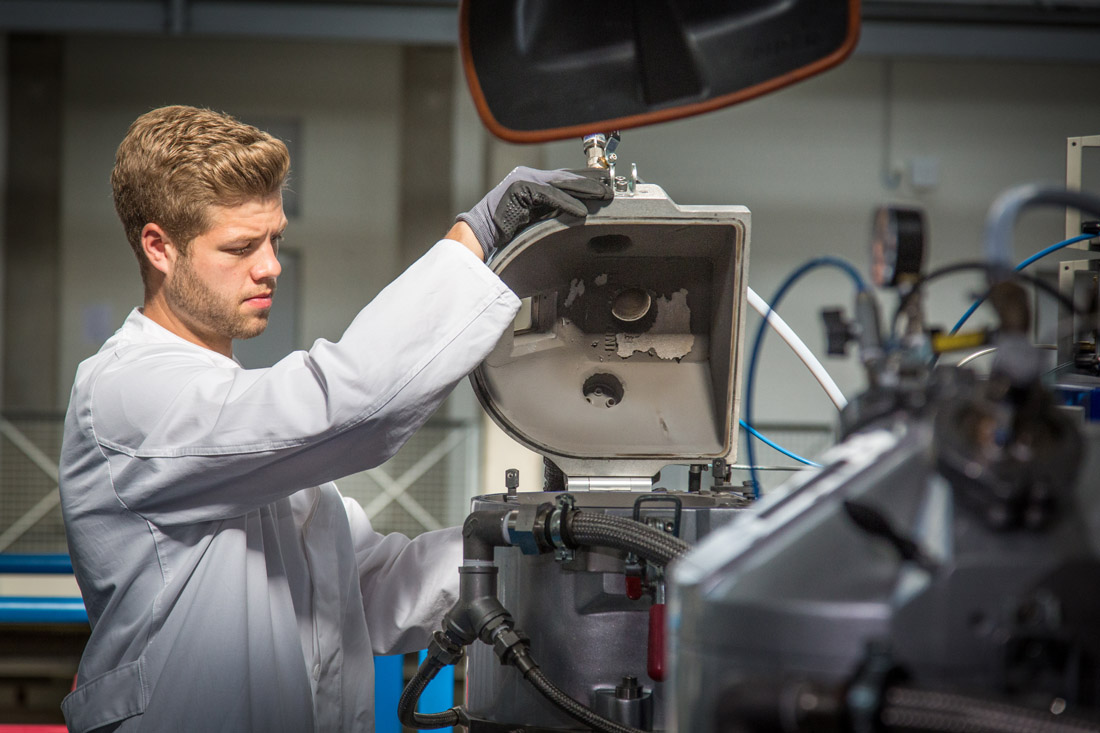

Marcel Hesselmann bei der Werkstoffprüfung, Bild: Lehmkühler

Marcel Hesselmann ist Jungwissenschaftler – und erforscht, wie Raketen dank neuer Werkstoffe künftig günstiger ins All starten können. Als Teil des Gemeinschaftsprojekts @ALL nutzt er dabei auch das ECOMAT, um in Bremen seine berufliche Laufbahn zu starten.

Aluminium ist in der Raumfahrt ein gern gesehener Werkstoff: Denn es ist leicht, stabil, reichlich vorhanden und günstig. Doch reines Aluminium kann den extremen Anforderungen eines Raketenstarts nicht gerecht werden. Aus diesem Grund werden bei Bauteilen und Komponenten – etwa Raketentriebwerken – Legierungen benutzt. Dabei kommen häufig seltene Erden oder andere kostenintensive Metalle zum Einsatz. Das kann die Kosten in die Höhe treiben und die Effizienz reduzieren.

Die Suche nach neuen Werkstoffen ist aber nicht nur aus Kostengründen ein wichtiger Schritt auf dem Weg zur weiteren Eroberung des Weltalls. Viel wichtiger noch: Neue Eigenschaften und verbesserter Leichtbau erweitern die Möglichkeiten für Ingenieurinnen und Ingenieure, leistungsfähigere Raketen zu bauen und mehr Nutzlast zu befördern.

Dabei hilft auch Bremen – etwa das Leibniz-Institut für Werkstofforientierte Technologien (IWT). Genauer gesagt Marcel Hesselmann, wissenschaftlicher Mitarbeiter am Bremer Leibniz-Institut. Er ist Teil des Projekts „@ALL – Additive Fertigung für Aluminium-Trägerraketenstrukturen“ (PDF, S.8) , ein gemeinsames Forschungsprojekt von gleich mehreren ECOMAT-Mitgliedern: Airbus, ArianeGroup sowie das IWT selbst. Daneben sind die Unternehmen Materialise und Innojoin und das Alfred-Wegener-Institut, Helmholtz-Zentrum für Polar- und Meeresforschung (AWI) beteiligt.

Auf der Suche nach den richtigen Zutaten

Mit seinen 27 Jahren verantwortet Hesselmann ein Teilprojekt im Forschungsvorhaben: Die Entwicklung innovativer Legierungen auf Aluminiumbasis. „Wir suchen am IWT die richtige Kombination aus Legierungselementen, um ideale Bedingungen für eine Metalllegierung zu finden, die im Weltraumeinsatz besteht und sich gleichzeitig mit dem 3D-Drucker verarbeiten lässt“, so Hesselmann.

Bei der Pulverherstellung, Bild: Lehmkühler

Der Jungwissenschaftler vergleicht seine Arbeit mit dem Backen eines Brötchens: Nur die richtige Mischung aus Zutaten und der dazu passende Backprozess führen zu einem knusprigen, lockeren und goldbraunem Backstück.

So ähnlich ist es auch bei einem 3D-Drucker. Die richtige Kombination aus Legierungselementen, die richtige Korngröße des Metallpulvers und das darauf abgestimmte Fertigungsverfahren sind die Voraussetzungen für einen Ausgangswerkstoff, der im 3D-Drucker zu Raketenteilen wird.

Eine Welt aus Werkstoffen

Seit 2019 ist Hesselmann Teil des @ALL-Projekts. Der Wildeshauser studierte Wirtschaftsingenieurwesen an der Universität Bremen, bevor er seinen Master in Produktionstechnik absolvierte. Dabei begleitete ihn stets das Interesse an Werkstoffen, besonders im Kontexts des 3D-Drucks: Als Student arbeitete er etwa beim Bremer 3D-Druck-Dienstleister Materialise.

„Werkstoffe sind die Grundlage von allem, mit dem wir uns umgeben. Metalle sind dabei besonders faszinierend, da man sie ideal an den jeweiligen Bedarf anpassen kann. Sie sind sehr vielseitig“, sagt der Jungwissenschaftler, der sich dem @ALL-Projekt auch in seiner Masterarbeit widmete.

Bremer Stärke 3D-Druck und Materialwissenschaft verbinden

Die Suche nach einer neuen, widerstandsfähigen und zugleich leichten Legierung war dabei nur ein Teilbereich bei @ALL. Neben der Werkstoffsuche machte sich das Konsortium auch daran, Raumfahrtkomponenten so zu optimieren, dass sie künftig im 3D-Drucker entstehen können und dabei Gewicht und Material einsparen. Erkenntnisse, die bei künftigen Trägerraketen wie der europäischen Neuentwicklung Ariane 6 zum Einsatz kommen können.

Dabei müssen die Forscherinnen und Forscher oft extreme Umgebungen im Blick haben: Temperaturen von -200 Grad im Weltraum, schnelle Veränderungen von Druckverhältnissen oder starke Vibrationen.

Grundlage des Aluminium-3D-Drucks: Feine Metallpulver, Bild: Lehmkühler

Forschungszentrum ECOMAT genutzt

Um die Bauteilqualität so zu verbessern, dass sie den Anforderungen des Weltalls genügt, kommen spezielle Geräte zum Einsatz, wie die „Hippe“ – die heiß-isostatische Presse. Ein Gerät, das gleichzeitig Druck und Hitze auf ein Bauteil ausüben kann und zum Beispiel genutzt wird, um Werkstücke für die Luft- und Raumfahrt nachzubearbeiten. „Der HIP-Prozess ist eine ideale Erweiterung der Prozesskette um den hohen Qualitätsanforderungen der Branche gerecht zu werden“, so Hesselmann.

Eine dieser Pressen steht auch im ECOMAT. Das Forschungs- und Technologiezentrum in der Bremer Airportstadt war auch für das @ALL-Team eine wichtige Station. Regelmäßig fanden Projekttreffen des @ALL-Konsortiums im ECOMAT statt – bis sie aufgrund der Pandemie in den virtuellen Raum verlegt wurden. „Bremen bietet konzentrierte Kompetenz bei pulverbasierten Werkstoffen. Hier gibt es sowohl führende Forschungsinstitute als auch Unternehmen, welche im Metall-3D-Druck aktiv sind. Der Austausch untereinander ist sehr wertvoll“, so der Wissenschaftler.

Interdisziplinäre Arbeit im ECOMAT als Start für die Forschungskarriere

Egal ob real oder virtuell – die Mitarbeit in dem interdisziplinären Forschungsprojekt bezeichnet der Werkstoffexperte als überaus gewinnbringend. „Wir arbeiten hier in Bremen eng zusammen, auch mit anderen Instituten wie dem IFAM oder eben führenden Unternehmen wie Materialise. Man kann schnell Erfahrungen sammeln und Kontakte knüpfen.“

Nach Abschluss des @ALL-Projekts sollen die Erkenntnisse nun in einer wissenschaftlichen Publikation erscheinen, um der internationalen Forschungsgemeinschaft zur Verfügung zu stehen. Und für Hesselmann selbst geht die Reise erst richtig los: Derzeit bereitet er seine Promotion vor und arbeitet bereits an weiteren Forschungsprojekten.

Die Grundlage für eine Forschungskarriere hat der Jungwissenschaftler damit also gelegt – dank enger Verzahnung von Wissenschaft und Wirtschaft und interdisziplinärer Forschungsgruppen. „Das Projekt war ein toller Einstieg in einen wissenschaftlichen Beruf, ich konnte jede Menge Erfahrungen sammeln“, schließt er.

Über @ALL

Im Rahmen des Bremer Luft- und Raumfahrt-Forschungsprogramms 2020 war es Ziel des Projekts @ALL, additive Fertigung (3D-Druck) von Sekundärstrukturen in Trägerraketen aus hochfesten Aluminiumlegierungen zu untersuchen. Mit einem Volumen von 1,1 Millionen Euro ausgestattet, dauerte das von einem Konsortium aus Wissenschaft und Wirtschaft organisierte Projekt von 2017 bis Ende 2020. Es wurde kofinanziert vom Europäischen Fonds für regionale Entwicklung (EFRE), der damit die regionale Entwicklung Bremens fördert.

[ Weitere News ]