Wie im ECOMAT nachhaltige Kunststoffe für die Flugzeuge von morgen erforscht werden

Michael Petrich, wissenschaftlicher Mitarbeiter am Faserinstitut FIBRE, Bild: ECOMAT/Raveling

Nachhaltige Luftfahrt: Das heißt auch umweltfreundliche Materialien im Flugzeugbau. Ein Bremer Gemeinschaftsprojekt des Faserinstituts Bremens, Greenboats und Airbus hat jetzt zwei neue Werkstoffe für die Luftfahrtindustrie auf Herz und Nieren getestet – und ist von den Ergebnissen überzeugt.

Wer schon einmal geflogen ist, kennt die meist weißen Kunststoffverkleidungen in der Flugzeugkabine. Kabinenwände, Gepäckfächer, Türen und Trennwände; die Einsatzzwecke für Kunststoffe in der Luftfahrt sind zahlreich. Auch große Strukturbauteile wie Rumpf oder Flügeln entstehen aus Kunststoff, hier aus CFK – carbonfaserverstärkten Kunststoffen. Bisher mussten sie vor allen Dingen leicht und beständig sein. Künftig sollen sie auch nachhaltig werden, um die Umweltfreundlichkeit in der Luftfahrtindustrie zu erhöhen.

Doch nicht jeder nachhaltige Kunststoff eignet sich für die Luftfahrt, neben Gewicht sind auch Brandschutzbestimmungen ein wichtiger Auswahlfaktor. „Zudem muss der Kunststoff auch nachweisbar nachhaltig sein – was bringt ein Werkstoff aus Pflanzen, wenn deren Anbau und Verarbeitung mehr Energie verschlingt als herkömmliche Kunststoffe? Es ist also wichtig, den ganzen Lebenszyklus zu betrachten, also eine Ökobilanzierung durchzuführen“, weiß Michael Petrich, wissenschaftlicher Mitarbeiter am Faserinstitut FIBRE.

Im Projekt „NaMat“ (Nachhaltige Materialien) haben er und ein Team von Expertinnen und Experten vom Flugzeugbauer Airbus, dem Bremer Naturfaser-Spezialisten Greenboats und der Hochschule Bremen zwei verschiedene Kunststoffe auf ihre Einsatzfähigkeit für den Luftfahrtkonzern getestet. Die Bauteile gehörten dabei nicht zur Flugzeugstruktur, sondern würden theoretisch bei Verkleidungen zum Einsatz kommen.

Kunststoffpellets, wie sie in der Spritzgussanlage im ECOMAT genutzt werden, Bild: ECOMAT/Raveling

Thermoplast PA4.10: Recyclebar und beständig

Das FIBRE-Institut konzentrierte sich dabei auf einen Thermoplast (unter Hitze verformbarer Kunststoff) mit der Bezeichnung PA4.10. Der Kunststoff mit dem Markennamen „ECOPAXX“ wird aus der Rizinuspflanze gewonnen und ist ein luftfahrtzertifiziertes Substitut für das weitverbreitete, erdölbasierte Polymer PA6.6.

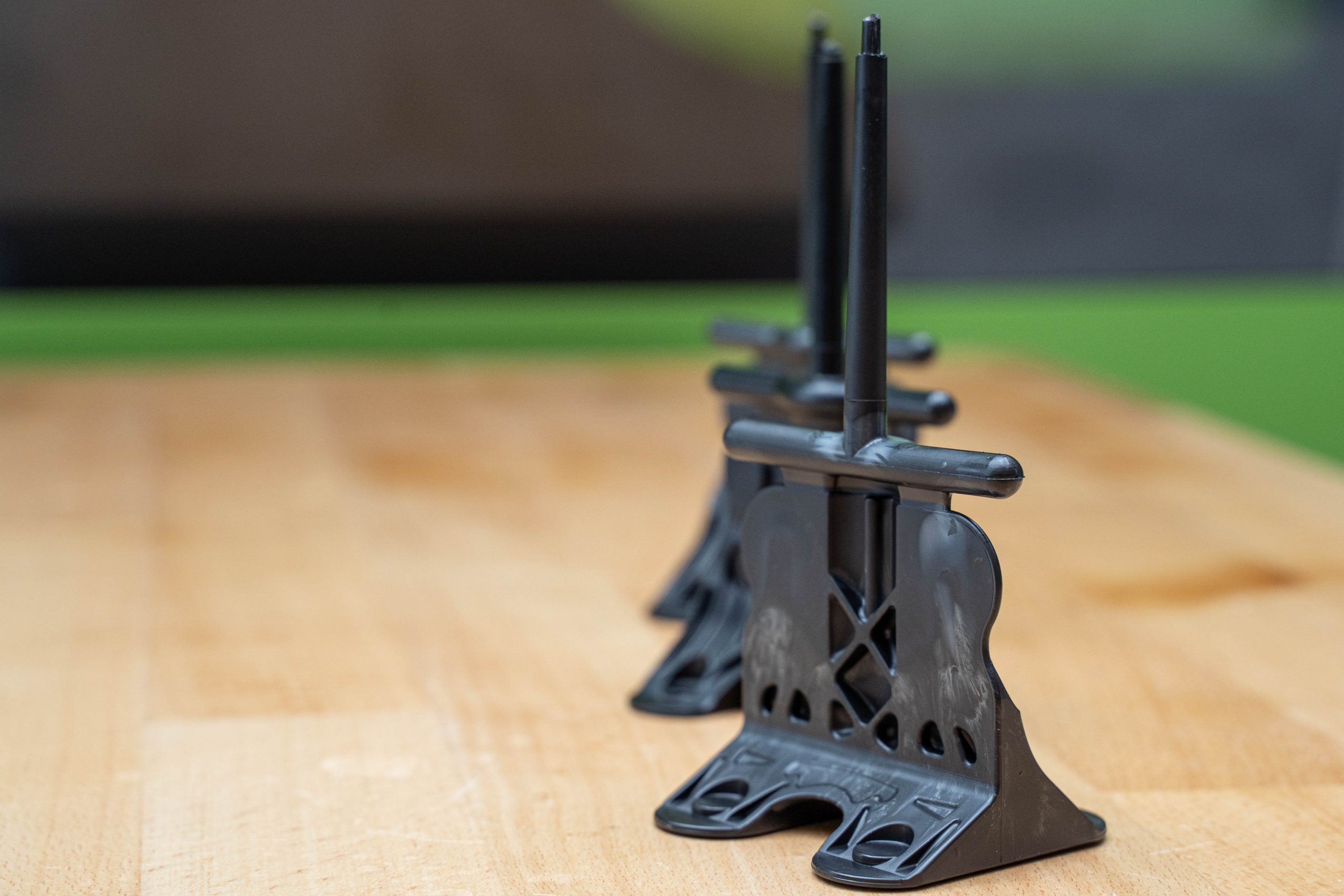

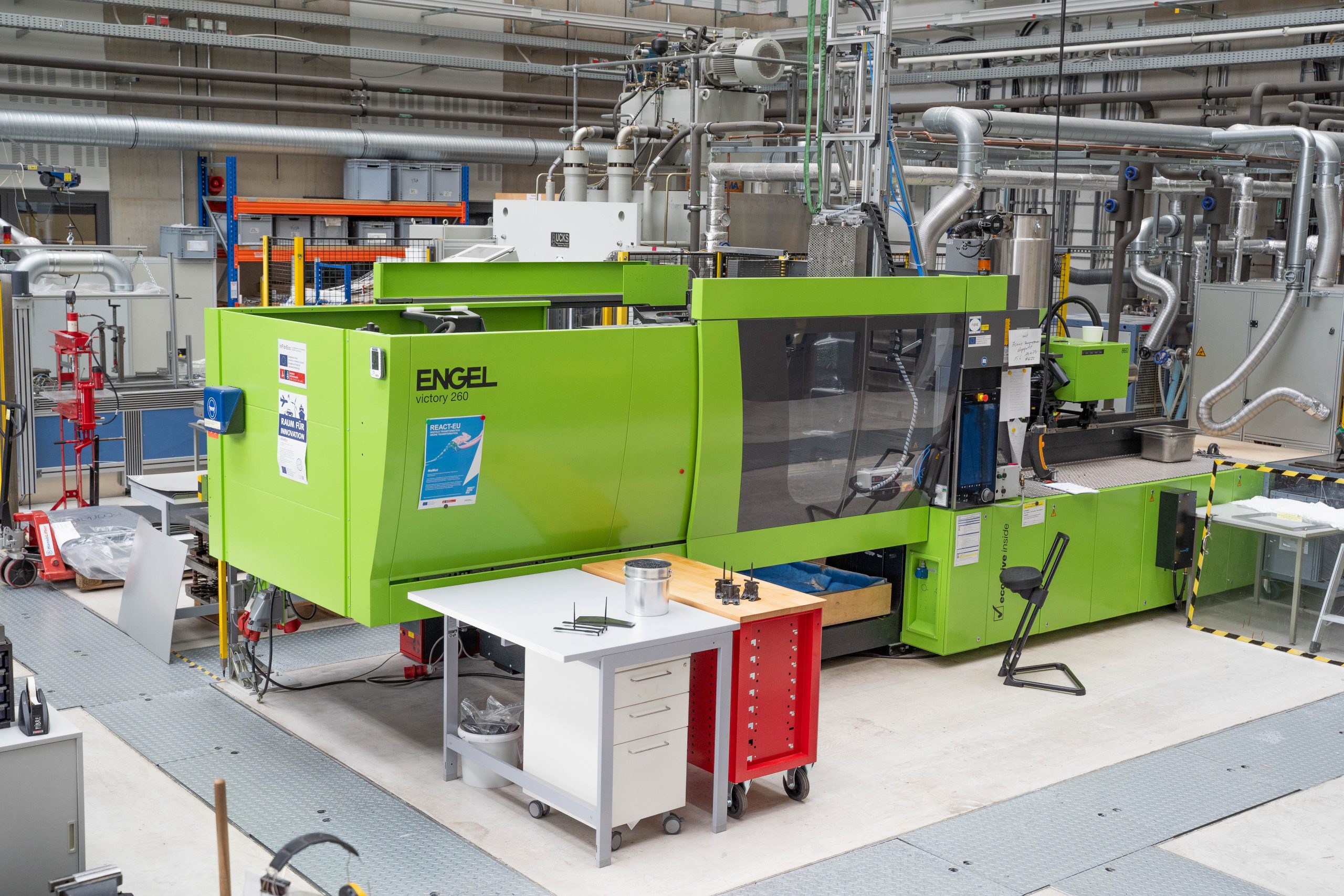

In der FIBRE-eigenen Spritzgussanlage am Bremer Forschungs- und Technologiezentrum ECOMAT fertigte das Faserinstitut Demobauteile, testete ihre Eigenschaften und unterzog sie mehreren Recyclingzyklen – das Team zerkleinerte das Bauteil und führte die daraus entstandenen Kunststoffpellets als Rohstoff wieder der Spritzgussanlage zu, um neue Bauteile herzustellen. Insgesamt fünf Recyclingzyklen machte der Kunststoff so durch.

„Die Ergebnisse waren sehr positiv. Zwar gibt es eine thermisch-mechanische Schädigung durch jeden Recyclingprozess sowie eine gewisse Ausgasung des Brandschutzmittels, jedoch erfüllt der Kunststoff auch nach fünf Zyklen noch alle Erfordernisse“, so Petrich. Da ein typischer Lebenszyklus eines Kabinenbauteils im Flieger zwischen vier und sechs Jahren liegt, könnte der Kunststoff theoretisch zwischen 20 und 30 Jahre in Flugzeugen eingesetzt werden. Anschließend ist ein Einsatz in anderen Branchen mit geringeren Anforderungen möglich.

Aus recyceltem Kunststoff wurden diese Versuchsträger hergestellt, Bild: ECOMAT/Raveling

Duroplast aus Furanharz und Flachsfasern

Der Naturfaser-Spezialist Greenboats aus Bremen konzentrierte sich auf den zweiten Werkstoff im Forschungsprojekt: Ein Duroplast (form- und hitzebeständiger Kunststoff), der Teil eines mehrlagigen Sandwichmaterials ist. Letzteres setzte sich aus einem leichten Papierwabenkern und Decklagen aus Flachsfasern zusammen, die mit dem Duroplast Furanharz getränkt wurden. Furanharze entstehen aus ohnehin anfallenden Pflanzenabfällen, wie zum Beispiel Bagassen (Zuckerrohrfasern).

Greenboats untersuchte, welches Fertigungsverfahren für den Duroplast die besten Eigenschaften ermöglichte und fertigte dafür rund 1 x 1,5 Meter messende Demobauteile einer Flugzeugkabinenauskleidung an. Das Ergebnis: „Das Zusammenführen bereits im Vorfeld mit den Harzen imprägnierter Lagen, das sogenannte Prepreg-Verfahren, weist die besten Eigenschaften auf“, so Paul Riesen von Greenboats.

ECOMAT bringt Know-how zusammen

Das Projekt ist ein Vorzeigebeispiel für die interdisziplinäre Arbeit am Forschungs- und Technologiezentrum ECOMAT im Bundesland Bremen. „Es ist ein Riesenvorteil, dass viele der Partner:innen hier im Haus vertreten sind. So kann man sich schnell für Abstimmungen auf einen Kaffee treffen, der Austausch ist unkompliziert und einfach. Ein wichtiger Standortvorteil, denn die Luftfahrtbranche hat einen hohen Innovationsdruck“, so Petrich vom Bremer Faserinstitut.

Das FIBRE hat sich spezialisiert auf Hochleistungs-Verbundwerkstoffe, Fertigungstechnologien, Faserentwicklung, Qualitätssicherung sowie Materialentwicklung und -charakterisierung und betreibt in Bremen zwei Standorte: Neben dem ECOMAT auch einen an der Bremer Universität. Zusätzlich wurde die Hochschule Bremen im Projekt NaMat mit der Ökobilanzierung beauftragt.

Spritzgussanlage des FIBRE im ECOMAT, Bild: Raveling/ECOMAT

Weitere Forschung in Aussicht für industrielle Anwendbarkeit

Das Projekt wurde im Rahmen des Bremer Luft- und Raumfahrtforschungsprogramms von der BAB – Die Förderbank für Bremen und Bremerhaven gefördert und im Sommer 2023 beendet – Kunststoffexperte Petrich sieht aber Anknüpfungspotenzial: „Wir würden gern in Folgeprojekten an der industriellen Anwendbarkeit weiterforschen oder zum Beispiel untersuchen, wie sich die Integration von Naturfasern in biobasierte Thermoplaste verhält.“

Für den 33-jährigen Wissenschaftler, der in Bremen unter anderem Bionik studierte, ist es ein Anliegen, daran mitzuarbeiten, die Luftfahrt nachhaltig zu gestalten. Im Projekt hat ihn vor allem das hohe technische Niveau motiviert: „Greenboats kommt ja eigentlich aus dem Bootsbau, sie sind absolute Experten was die Arbeit mit Naturfasern angeht. Es war also sehr spannend zu sehen, wie sich deren Wissen auf die Luftfahrtbranche transferiert. Da habe ich viel gelernt, denn ich komme ja eigentlich eher aus dem Bereich der Thermoplaste.“

Ältere Artikel: