Next Green Aircraft: Wie in Bremen neue Schweißverfahren für das Flugzeug von morgen entstehen

Thorsten Mattulat, Marcel Möbus und Anika Langebeck aus dem Projektteam vor dem Schweißroboter, Bild: WFB/Raveling

In Zukunft werden Flugzeuge mit Wasserstoff fliegen. Dafür benötigen sie Tanks und Rohrleitungen, die extremen Bedingungen standhalten. Das Bremer Institut für angewandte Strahltechnik (BIAS) hat gemeinsam mit Airbus neue Systemtechnik für das Laserstrahlschweißen entwickelt, die Grundlage für Wasserstofftanksysteme in künftigen Flugzeuggenerationen werden könnte.

2035 sollen die ersten mit Wasserstoff betriebenen Flugzeuge von Airbus fliegen. Schon heute forscht der Flugzeugkonzern bereits unter dem Schlagwort „ZEROe“ daran.

Eine kritische Komponente sind die Tanksysteme. Denn die Belastungen während des Flugs und durch den kryogenen Wasserstoff (auf -253 Grad Celsius gekühlt) stellen hohe Anforderungen an die Rohrleitungen, insbesondere an die Verbindungssegmente. Denn nur wenn sie zuverlässig abdichten, können Flugzeuge sicher fliegen.

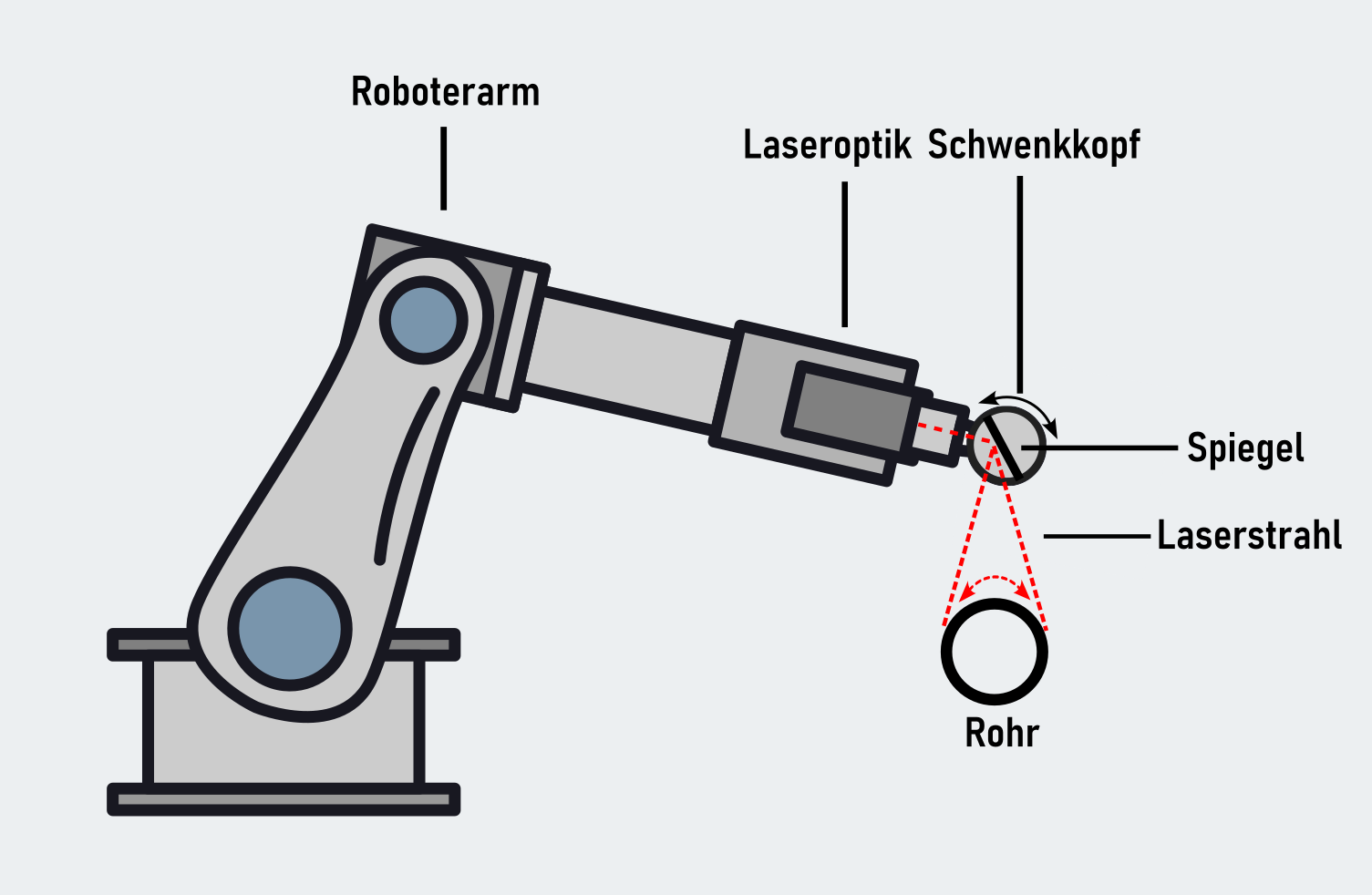

Rohre können schon heute per Laserstrahlschweißen automatisiert zusammengefügt werden. Industrieroboter mit einer Laseroptik, einem schuhkartongroßen Werkzeug am Ende des Roboterarms, setzen Laserstrahlung gezielt ein, um die Rohre kurzzeitig zu erhitzen und dauerhaft zu verbinden.

„Das Laserstrahlschweißen garantiert eine gleichförmige, präzise und verzugsarme Schweißnaht. Es ermöglicht zudem wirtschaftliches Arbeiten und ist auch aus dem Flugzeugbau nicht mehr wegzudenken“, weiß Thorsten Mattulat, Abteilungsleiter Füge- und Pulverbettverfahren am BIAS Bremer Institut für angewandte Strahltechnik. Das Bremer Institut hat sich spezialisiert auf Laseranwendungen in der Materialbearbeitung und die optische Messtechnik.

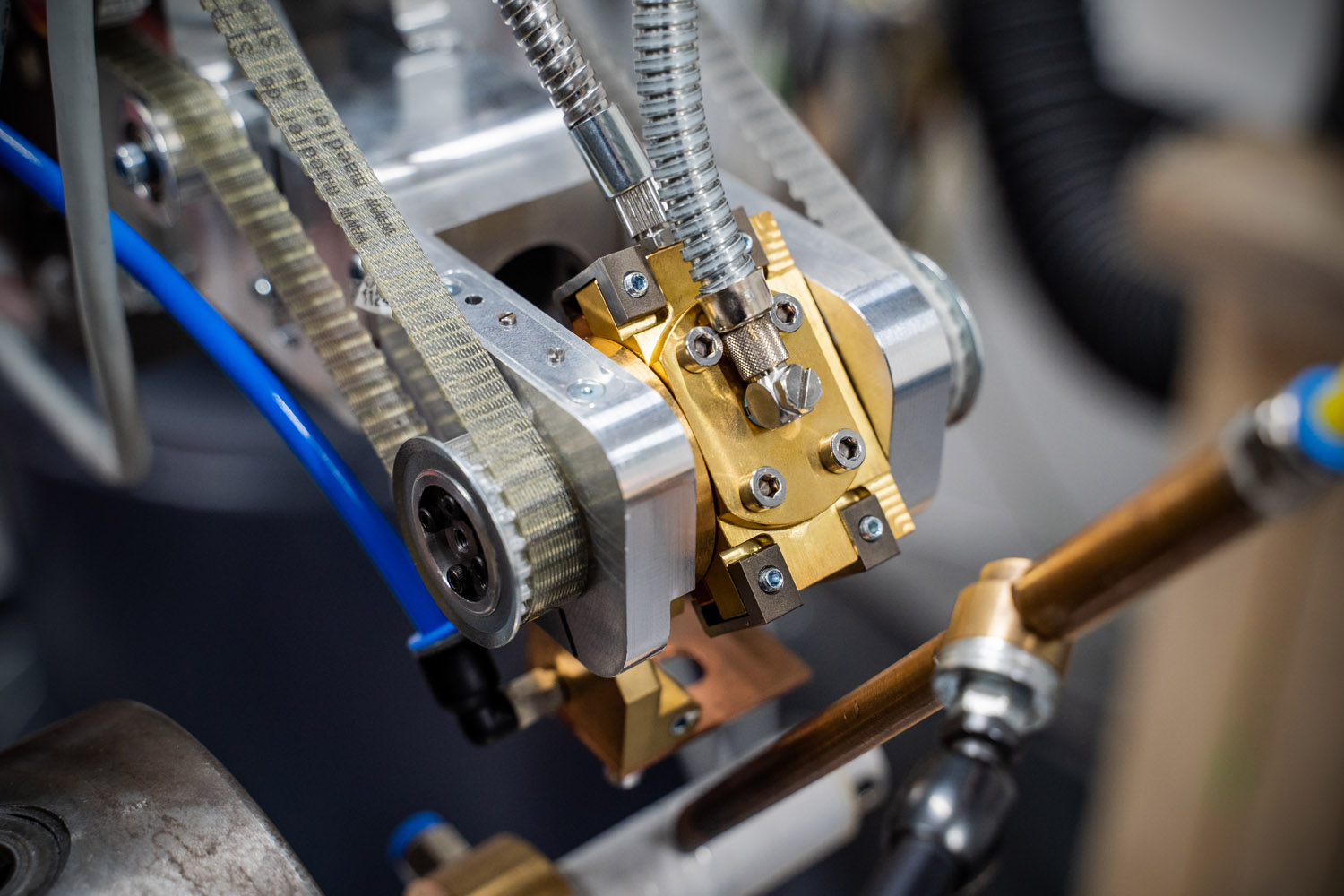

Ein schwenkbarer Spiegelkopf an der Laseroptik eines Schweißroboters - neue Prozessvariante made in Bremen, Bild: WFB/Raveling

Automatisiertes Schweißen an schwer zugänglichen Stellen

Bei hochkomplexen Wasserstoff-Tanksystemen stoßen Laserschweißroboter jedoch an ihre Grenzen. Denn an jedem Tank werden zahlreiche Rohre auf engstem Raum im Flugzeug untergebracht. Für einen Roboterarm in der Flugzeugfertigung ist es eine anspruchsvolle Aufgabe, jedes Rohr an so einem Tanksystem rundherum zu verschweißen, denn schnell sind andere Rohre oder Anbauteile dem Laserstrahl im Weg.

Deshalb haben sich Airbus und das BIAS im Herbst 2022 zusammengetan, um bis Juni 2023 neue Systemtechnik zu entwickeln, die mit der filigranen Aufgabe zurechtkommt.

Herausgekommen ist eine neue Prozessvariante des „Laser-Orbitalschweißens“: „Wir verwenden ein schwenkbares Spiegelsystem, das den Laserstrahl aus der Optik ablenkt und dem Roboter so mehr Bewegungsfreiheit gibt“, erklärt Mattulat. Durch Schwenken des Spiegelkopfes an der Laseroptik kann der Laserstrahl so umgelenkt werden, dass von einer Position des Roboterarms aus bis zu 180 Grad eines Rohres abgedeckt werden können. Der Roboterarm kann so aus 2 oder 3 festen Positionen heraus ein Rohr rundherum an einem Verbindungsstück festschweißen, anstatt das Rohr einmal komplett umfahren zu müssen.

Illustration des „Laser-Orbitalschweißens", Bild: WFB/Raveling

Einzigartiges Verfahren made in Bremen

„Dieses Verfahren ist weltweit einmalig und völlig neu“, so Mattulat, der das Projekt am BIAS leitete. Kern des Forschungsprojekts mit dem Namen „LH2-Tank“ war die Nachweisbarkeit des neuen Laserschweißverfahrens im industriellen Maßstab. „Die Validierung des Prozesses, also der Nachweis, dass es funktioniert, ist uns gelungen“, freut er sich. Der Spiegelschwenkkopf wurde dabei eigenständig im BIAS entwickelt und gefertigt – und ist eine Weiterentwicklung bestehender Verfahren mit neuen Komponenten.

ECOMAT Bremen bringt Wissenschaft und Wirtschaft zusammen

Das Projekt entstand am ECOMAT. Seit Anfang 2022 ist das BIAS Partner am Bremer Forschungs- und Entwicklungszentrum u.a. für nachhaltige Luftfahrttechnologien. „Wir tauschen uns dort regelmäßig mit den verschiedenen Partnern aus, dabei wurde der Bedarf von Airbus deutlich. Wir fanden dann schnell zusammen“, erinnert sich Anika Langebeck, Anwendungsentwicklung am BIAS. Die Ingenieurin koordiniert unter anderem die Aktivitäten des Instituts im Forschungszentrum.

Für sie hat sich die Arbeit am ECOMAT bereits nach kurzer Zeit ausgezahlt. „Wir als BIAS stecken viel Energie ins Forschungszentrum, weil wir auch viel zurückbekommen – wie etwa das Projekt LH2-Tank. Es ist eine wunderbare Möglichkeit, Kontakte in die Industrie zu knüpfen und sich wissenschaftlich auszutauschen“.

Neben einem Platz im Coworking-Space betreibt das Institut gemeinsam mit dem Faserinstitut FIBRE eine Röntgen-CT-Anlage im ECOMAT. Langebeck schätzt vor allem die produktive Atmosphäre im Bremer Forschungszentrum. „Die Zusammenarbeit hier ist sehr eng und unkompliziert, man lernt wahnsinnig schnell. Das ist ein großer Pluspunkt für den Luft- und Raumfahrtstandort“, sagt sie.

Zwei mittels des Laser-Orbitalschweißens zusammengefügte Aluminiumrohre, Bild: WFB/Raveling

Forschungsprojekt mit Bremer und EU-Mitteln unterstützt

„LH2-Tank“ ist eines von drei Forschungsprojekten, die im Rahmen des „Next Green Aircraft“-Programms durch das Luft- und Raumfahrt-Forschungsprogramm des Landes Bremen gefördert und von der Europäischen Union im Rahmen der EFRE-REACT-Mittel unterstützt werden. Das Programm hat ein Gesamtvolumen von 2,5 Millionen Euro.

Umgesetzt wurde die Förderung durch die BAB – Die Förderbank für Bremen und Bremerhaven. „Die Zusammenarbeit mit dem Fördermittelgeber war sehr angenehm und unbürokratisch. Das Luft- und Raumfahrtforschungsprogramm ist ein echtes Erfolgskonzept für Bremen und ermöglicht Anwendungsforschung, die den Standort voranbringt“, ist Langebeck überzeugt.

Mit dem Machbarkeitsnachweis ist das Projekt nun abgeschlossen. Der nächste Schritt ist die industrielle Umsetzung. Darüber hinaus will das BIAS die Forschungsergebnisse auch selbst wissenschaftlich verwerten. „Als Forscherinnen und Forscher ist es natürlich unser Anspruch, die wissenschaftliche Gemeinschaft mit unseren Ideen voranzubringen. Unsere neue Schweißoptik ist vielseitig einsetzbar und wir stehen sicher erst am Anfang der Möglichkeiten dieses Verfahrens“, ergänzt Mattulat.

Ältere Artikel: