[Der BRE3D-Award 2022]

Der zum zweiten Mal vergebene BRE3D-Award zeigt die ganze Bandbreite an industrieller Anwendung wie auch wissenschaftlicher Forschung im 3D-Druck in Bremen. Die Einreichungen reichen von wissenschaftlichen Untersuchungen über industrielle Projekte bis hin zu fertigen Produkten und Geschäftsmodellen von Start-ups. Um die Einreichungen entsprechend zu würdigen, wurde der BRE3D-Award 2022 am 13. Juni 2022 in sieben Kategorien verliehen:

- Einsatz neuer Werkstoffe/Prozesse

- Neue Geschäftsmodelle/Start-up

- Wirtschaftliche Fertigung

- Reduzierung von Emissionen in der Herstellung/im Betrieb

- Innovative bionische Gestaltung/Design

- Verbesserte Funktionalität

- Nachwuchs-Förderung

Eine Fachjury kürte unter den insgesamt 37 Einreichungen in den jeweiligen Kategorien die siegreichen Projekte. Auf den folgenden Seiten finden Sie die Einreichungen wie auch die gekürten Ideen und Projekte. Lassen Sie sich inspirieren!

Sehr geehrte Damen und Herren,

innovative Materialien und neue Fertigungsverfahren sind ein Schlüssel für die Herausforderungen von morgen. Die Additive Fertigung ermöglicht effizientere und ressourcenschonendere Bauweisen in der Luft- und Raumfahrt, dem Fahrzeugbau und vielen weiteren Bereichen. Als ein europäischer Hotspot im 3D-Druck kommt Bremen damit eine besondere Rolle zu. Unternehmen, Wissenschaft und viele kreative Köpfe arbeiten im Land an zukunftsfähigen Produkten und neuartigen Ideen. Diesen wollen wir mit dem BRE3D-Award eine Bühne bieten.

In diesem Jahr hat mich sowohl die hohe Anzahl an Einreichungen wie auch die außerordentliche Qualität nachhaltig beeindruckt. Besonders freue ich mich zudem über die Einreichungen von Schülerinnen und Schülern in der Kategorie „Nachwuchs-Förderung“. Sie zeigen, dass auch die Fachkräfte von morgen sich schon heute im Umgang mit modernen Technologien üben und ihre eigenen Vorstellungen und Wünsche einbringen.

Kristina Vogt

Senatorin für Wirtschaft, Arbeit und Europa

der Freien Hansestadt Bremen

Sehr geehrte Damen und Herren,

in den vergangenen Jahren hat sich die Additive Fertigung aus dem Prototypenstadium hin zur breiten Anwendung in der Industrie entwickelt. Dieser Schritt spiegelt sich auch in den Einreichungen zum zweiten BRE3D-Award wieder. Skizzen und Ideen finden sich hier ebenso wie fertige Produkte und realisierte Projekte.

Der BRE3D-Award will vor allem die Einstiegshürde für mittelständische Unternehmen verringern, damit diese sich ohne großen Aufwand frühzeitig mit der Technologie auseinandersetzen können. Er zeigt das ganze Spektrum der Wertschöpfungskette in Bremen, die sich durch viele Branchen und Lebensbereiche erstreckt. Und dient damit als Inspiration.

Ich möchte auch den Juroren und Jurorinnen ganz herzlich für ihre gute Arbeit danken und freue mich schon auf den nächsten BRE3D-Award – denn ab dem dritten Mal ist es eine Tradition.

Andreas Heyer

Vorsitzender der Geschäftsführung

der WFB Wirtschaftsförderung Bremen GmbH

1 Einsatz neuer Werkstoffe / Prozesse

- 1. Platz: BEGO Bremer Goldschlägerei Wilh. Herbst GmbH & Co. KG

- Fraunhofer IFAM

- FIBRE Faserinstitut e.V.

- Materialise GmbH (1)

- Materialise GmbH (2)

- AMSIS GmbH

- Airbus DS Bremen

- Airbus

Innovative Polymere für den 3D-Druck von permanentem Zahnersatz

Die Firma BEGO hat sich u.a. auf die Entwicklung innovativer Photopolymere spezialisiert, die sich im 3D-Druckprozess schnell und kostengünstig für den permanenten Zahnersatz in hoher Qualität herstellen lassen. Permanente Restaurationen unterscheiden sich von den „temporären“ Materialien darin, dass sie für mindestens 10 Jahre Nutzungsdauer ausgelegt sind. Permanente, gedruckte Einzelkronen wurden von BEGO in 2020 als Weltneuheit eingeführt.

Das Ziel eines neuen Projekts ist, das heutige Anwendungsspektrum mit permanenten, mehrgliedrigen Brücken signifikant zu erweitern und die für den 3D-Druck mechanisch sehr anspruchsvolle Indikation in einem digitalen Workflow noch einfacher für den Anwender nutzbar zu machen.

Gegenstand der innovativen Entwicklung ist dabei eine neue Rezeptur des Materials, deren Verarbeitungsprozess im 3D-Druck sowie Methoden zur Hochskalierung der Materialproduktion. Erste Prototypen sind sehr vielversprechend und werden bis zum Design-Freeze weiter ausgearbeitet.

Folgende innovative Eigenschaften sind hervorzuheben:

- Hohe mechanische Belastbarkeit bei Kronen und Brücken wie Kaubelastungen unter thermischer Wechsellast

- biokompatibel nach hohem MDR-Standard (Medical Device Regulation)

- sehr gute Ästhetik mit Transluzenz und Fluoreszenz

- Komplette Verarbeitung im digitalen Workflow innerhalb von nur 2 Stunden. Der heutige konventionelle Prozess erfordert ein Vielfaches der Zeit mit entsprechend hoher zahntechnischer Qualifikation

- Hochpräzise Restaurationen mit Randspalten in m-Bereich

- Erweiterbarkeit auch für Innovationen wie Multi-Material- und farbgradierter Druck sowie künstlicher Intelligenz

Aufgrund des Vorteils beim 3D-Druck, dünnwandige Geometrien präzise herstellen zu können, ergeben sich neben der Anwendung als Kronen und Brücken vielfältige Therapiemöglichkeiten. Zudem kann die relativ einfache und günstige Herstellung besonders auch in Entwicklungsländern mit eingeschränkter Infrastruktur von hohem Nutzen sein.

BEGO Bremer Goldschlägerei Wilh. Herbst GmbH & Co. KG

Wilhelm-Herbst-Str. 1, 28359 Bremen

Herr Dr. Kim Stephan

stephan.kim@bego.com

Frau Dr. Karolin Mellentin-Born

karolin.mellentin-born@bego.com

LPBF-Pulverbaukasten

Das pulverbettbasierte Laserstrahlschmelzen (LPBF) ermöglicht die werkzeuglose, einstufige Herstellung geometrisch komplexer Bauteile aus Metallpulvern. Die Ausschöpfung des hohen Marktpotentials ist aktuell durch die limitierte Werkstoffpalette und die resultierenden engen Anwendungsbereiche begrenzt. Selbst wenn die Herstellung von Legierungen außerhalb des Portfolios des Lieferanten möglich ist, dauern diese oft sehr lange und ist sehr kostenintensiv.

Das Ziel des Projekts ist es maßgeschneiderte, korrosionsbeständige Edelstähle für gezielt eingestellte Eigenschaftsprofile durch Legieren im LPBF (Pulverbaukasten) herzustellen.

Das entwickelte Verfahren der Bauteilherstellung mit Hilfe des „Pulverbaukastens“ beinhaltet die Wahl der Legierungszusammensetzung ausgehend vom spezifischen Anforderungsprofils des Werkstoffs, die Festlegung der Pulverzusammensetzung unter Zuhilfenahme thermodynamischer Simulationsmethoden, die Pulveraufbereitung durch angepasste Misch- und Homogenisierungsverfahren, die Bestimmung der optimalen Prozessparameter und die Qualifizierung des so erzeugten Werkstoffs durch mikrostrukturelle Charakterisierung und Prüfung der mechanischen Eigenschaften. Zukünftig können Unternehmen nicht nur bisher ungedachte Konstruktionen herstellen sondern auch innovative Materialkonzepte nutzen.

In Vorgesprächen während der Antragentstehungsphase haben sich bereits zwei markante Lücken in der Verfügbarkeit der nichtrostenden Stähle für die LPBF-Fertigung aufgezeigt, die im Vorhaben geschlossen werden. Die Machbarkeit des Verfahrens wird exemplarisch anhand der Werkstoffgruppen Superduplexstähle mit einem PRE-Wert > 40 und hochverschleißbeständige, korrosionsbeständige martensitische Stähle gezeigt.

Fraunhofer IFAM

Wiener Str. 12, 28359 Bremen

Herr Michael Norda

michael.norda@ifam.fraunhofer.de

IWM Aachen

Augustinerbach 4, 52062 Aachen

Frau Marie Luise Köhler

m.koehler@iwm.rwth-aachen.de

Herstellung von Monofilamenten aus PLA-Bikofasern für das Fused Deposition Modelling

Am Faserinstitut Bremen e.V. wurden im Rahmen des Forschungsprojektes PLA2 aus PLA-Bikofasern ein endlosfaserverstärktes PLA-Monofilament für das FDM-Verfahren entwickelt. Dabei wurden die Bikofasern im Spinnprozesses hergestellt und anschießend gefacht und konsolidiert. Als Kernmaterial wurde ein teil-kristallines PLA verwendet. Die Mantelkomponente besteht aus einem amorphen, niederschmelzenden PLA, welches beim Verdrucken aufschmilzt und die Matrix bildet. Die Kernkomponente bleibt dabei stabil und bildet die Verstärkungsfaser. Durch die bereits in der späteren Matrix eingebetteten Verstärkungsfasern können Faservolumengehalte von bis zu 80 % erreicht werden. Zudem ist über das Mantel-Kern-Verhältnis eine exakte Einstellung des Faservolumengehalts bereits während des Schmelzspinnenprozesses möglich.

Auf diese Weise können mittels 3D-Drucks Single-Polymer-Faserverbundwerkstoffe generiert werden mit besseren mechanischen Eigenschaften im Vergleich zu reinem PLA. Da die Komponenten des Faserverbundes aus demselben Polymer bestehen, ermöglicht dies eine verbesserte Faser-Matrix-Haftung und bietet für die Entsorgung den Vorteil, dass keine Materialientrennung notwendig ist.

Die Verwendbarkeit der Monofilamente im 3D-Drucker konnte bereits teilweise erprobt werden und eine Herstellung von Prototypen erfolgte. Die bisherige Problematik bei der Verwendung des Monofilaments aus PLA-Bikofasern besteht bei der Einstellung einer geeigneten Verarbeitungstemperatur. Zwar konnten die Prototypen mit einer Drucktemperatur von 210°C hergestellt werden, für eine optimale Nutzung der Eigenschaften der Bikofasern ist jedoch eine Drucktemperatur zwischen 135-155°C anzustreben. Folglich muss noch die Umsetzung bei niedrigen Drucktemperaturen erarbeitet werden.

FIBRE Faserinstitut e.V.

Am Biologischen Garten, Geb. IW3, 28359 Bremen

Herr Dr. Boris Marx

marx@faserinstitut.de

Frau Stefanie Hettich

sjhettich@mail.de

Materialise Process Development Tool

Im Metall-3D-Druck benötigt jedes Material spezifische Kombinationen der Belichtungs-Parameter, um zu gewährleisten, dass das Pulver vollständig aufschmilzt, ohne jedoch zu überhitzen. Bei (Klein-)Serienproduktion lohnt es sich zudem oft, Belichtungs-Parameter teilspezifisch zu optimieren: filigrane Teile benötigen eine geringere Energiedichte, klobigere eine höhere. Unpassende Belichtungs-Parameter haben sorgen für erhöhte Porosität und schlechtere Oberflächenqualität.

Parameter-Optimierung ist ein langwieriger Prozess: Zu einen müssen zahlreichen Probekörper individuelle Parameter zugewiesen werden, zum anderen ist der Parameterraum so groß, dass mehrere Test-Jobs voller Probekörper gedruckt, vermessen und ausgewertet werden.

Die Entwicklungsabteilung der Materialise GmbH in Bremen hat hierfür im Rahmen des BAB geförderten Forschungsprojektes @ALL das Process Development Tool (PDT) entwickelt. Es automatisiert die Erstellung von Testjobs: Der Nutzer wählt lediglich einen Probekörper und die zu optimierenden Parameter mit ihren Wertebereichen aus. Die Auswahl und Zuweisung der konkret getesteten Parameterwerte erfolgt automatisch. Dabei wählt das PDT die Werte so geschickt, dass es die Anzahl der Testjobs minimiert, der Parameterraum aber trotzdem vollständig abgedeckt wird. Als Ausgabe erzeugt es direkt eine Druck-Job-Datei im passenden Format für alle gängigen Metall 3D Druckertypen.

Das PDT senkt für Anwender aus allen Industrien die Schwelle, neue Materialien anzubieten und teilspezifische Parametersätze schon für Kleinserien zu entwickeln. So senkt es die Ausfallrate und spart Energie, wobei zugleich die Qualität erhöht wird. Die Weiterentwicklung des Softwaretools ist unter neuem Namen kommerziell verfügbar.

https://www.materialise.com/de/software/process-tuner

Materialise GmbH

Konrad-Zuse.Str. 7, 28359 Bremen

Herr Dr. Jann Poppinga

jann.poppinga@materialise.de

Herr Kai-Uwe Lubosch

kai-uwe.lubosch@materialise.de

C465 - erstmalige Verwendung für metallischen 3D-Druck C465 - erstmalige Verwendung für metallischen 3D-Druck

Im Rahmen eines Forschungsprojektes (ALMA - Additive Layer Manufacturing Aerospace) wurde die bekannte martensitische aushärtbare Legierung C465 (https://www.carpentertechnology.com/blog/custom-465-stainless-sees-increased-use) erstmalig im 3D Druck Verfahren in einem industriellen Rahmen für den Einsatz zur Herstellung von Luftfahrtkomponenten qualifiziert. C465 eignet sich gut für anspruchsvolle Umgebungen und bietet eine ausgezeichnete Festigkeit und Zähigkeit sowie eine hohe Korrosionsbeständigkeit.

Im Rahmen des Projektes ALMA wurden in Bremen die Parameter zur Verarbeitung der Legierung im SLM Verfahren entwickelt, sowie Wärmebehandlungen & Designrichtlinien beschrieben und die Grundlagen zur metallographischen Beurteilung der Legierung gelegt.

Anschließend wurden Luftfahrtkomponenten als Demonstratoren für die Simulation, Zerspanung und zur elektrochemischen Bearbeitung der Funktionsflächen und abschließend der Test der Komponenten im Konsortium durchgeführt.

Die Legierung C465 wird seit erfolgreichen Projektabschluss bei der Materialise GmbH in Bremen industriell verarbeitet und es können Bauteile für alle einschlägigen Industrieanwendungen bestellt werden. Materialise ist aktuell der einzige Dienstleister weltweit, der diese Legierung in der Auftragsfertigung anbietet: https://www.materialise.com/de/manufacturing/materialien/stainless-steel-C465

Diese Eigenschaften von C465 sind für Endbauteile in der Luft- und Raumfahrt, der Medizintechnik und der Schifffahrt gut geeignet. Zu den Anwendungsbereichen gehören u.a. Handwerkzeuge, Kunststoffspritzgussformen, Komponenten für Öl- und Gasbohrmaschinen sowie Industrieausrüstungen.

Materialise GmbH

Konrad-Zuse.Str. 7, 28359 Bremen

Herr Dr. Ing. Diego Said Schicchi

diego.said@materialise.de

Herr Niklas Hansmann

niklas.hansmann@materialise.de

Herr Tim Domagala

tim.domagala@materialise.de

Entwicklung und Einsatz gewichtsreduzierender Bogen-Supports zur Verringerung des Materialverbrauches sowie zur Erleichterung der Support- & Pulverentfernung

Bei dem sog. Laser Powder Bed Fusion (LPBF) sind Stützstrukturen (engl. Supports) notwendig, um das Bauteil an die Druckplattform zu binden und die Wärme im Bauteil abzuführen. Aktuell werden kritische Überhänge im Allgemeinen mit sog. Wall-Supports gestützt. Um den Materialverbrauch zu reduzieren und die Pulverentfernung zu erleichtern, kommen perforierte Wall-Supports zum Einsatz. Dennoch entsteht weiterhin für den Aufbau der Supports ein hoher Materialverbrauch und es kommt innerhalb der Wall-Supports zu Pulveranhaftungen.

Seit Ende 2021 bietet die AMSIS GmbH gewichtsreduzierende Bogen-Supports (engl. Arc-Supports) in ihrem Build-Processor GENESIS an, um die Gesamtmasse der Supports um bis zu 50 % gegenüber herkömmlichen Supports zu reduzieren. Dabei werden zu stützende Überhänge mit einer hohen Supportdichte feiner Auflösung versehen, die zur Bauplatte hin abnimmt und sich sukzessiv vergröbert. Das neue bogenartige Design der Supports ermöglicht es, trotz hoher Stützabdeckung, den Materialverbrauch zu reduzieren und weiterhin die mechanischen und thermischen Funktionsweisen von Supports zu erfüllen. Die so erzeugbaren Supports erleichtern darüber hinaus die Trennung der Supports sowie den Pulverabtransport während der Reinigung, da sich insbesondere zur Bauplatte hin Support Masse einsparen lässt. Zudem steigt die Arbeitssicherheit, da es nun möglich ist, das Pulver schnell und gründlich zwischen den Bogen-Supports abzusaugen. Das Risiko Pulverpartikel im weiteren Post-Prozess einzuatmen kann hierdurch reduziert werden.

Der In- sowie Post-Prozess erfolgt durch diese neue Supportmethode insgesamt produktiver, ressourcenschonender und sicherer. Die Bogen-Supports bieten noch großen Innovationsspielraum und werden dementsprechend laufend weiterentwickelt.

AMSIS GmbH

Hochschulring 6, 28359 Bremen

Herr Jerome Geils-Lindemann

geils-lindemann@amsis.de

Herr Prof. Dr. Vasily Ploshikhin

ploshikhin@amsis.de

Herr Dr. Oliver Macke

macke@amsis.de

Werkstofftechnikanalyse zur Auswirkung der Festigkeit bei Wahl unterschiedlicher Druckparameter

Mit dem Kauf von 3D Druckern innerhalb der Bremer Airbusausbildung fand die additiven Fertigung Einzug in den Kompetenzbereich der Ausbildung.

Auszubildenden wird innerhalb von Lehrgängen die allgemeine Nutzung von 3D Druckern näher gebracht und gleichzeitig der Prozess des „Rapid Prototyping“ eingeführt.

Innerhalb des Lehrgangs wird wie bereits erwähnt die grobe Funktionsweise des 3D Drucks erläutert und mittels praktischer Beispiele kleine Objekte gedruckt, jedoch bestand bis zum jetzigen Zeitpunkt noch keine Datenreihe zur Festigkeit des eingesetzten Materials PETG. Mittels des Zugversuchs für Kunststoffprüfung nach DIN EN SO 527-1 wurde eine Datenreihe zur Festigkeit bei der Wahl unterschiedlicher Druckparameter ermittelt. Dabei beliefen sich die Druckparameter auf die prozentuale Füllung (Infill) des zu druckenden Objekts. Mit Hilfe dieser Datenreihe wird dem Auszubildenden ein genauer Einblick ermöglicht, eine effizientere Auswahl der Parameter für den jeweiligen Anwendungszweck des Models zu treffen.

So können Material, Druckzeit, Energie und schlussendlich Kosten innerhalb des Rapid Prototypings gespart werden.

Airbus DS Bremen

Airbus-Allee 1, 28199 Bremen

Herr Lukas Scheibe

lukas.scheibe@airbus.com

Agiler Entwicklungsprozeß für additiv gefertigte Flugzeug-Bauteile

Im Rahmen der Entwicklung des A321XLR Kraftstoffsystems wurde ein komplexes doppelwandiges Bauteil durch das SLM Verfahren in Ti-6Al-4V gefertigt und qualifiziert. Die besondere Herausforderung lag in der Dringlichkeit des Projekts und der damit verbundenen kurzen Durchlaufzeit. Nur durch Anwendung eines innovativen und zeitsparenden Entwicklungsprozesses konnte auf Anhieb ein serienreifes Bauteil entwickelt und so die enge Zeitvorgabe eingehalten werden.

Die Kernelemente des integrativen Entwicklungsprozesses waren:

- Umfangreiche Statik- und Fertigungs-Simulationen bereits in der Konzeptphase

- AM gerechtes Design unter intensiver Einbindung der Fertigung (PAG)

- Frühe Tests der Risseindringprüfung unter Anwendung eines flexiblen Endoskops in den schwer zugänglichen Zwischenräumen

- Agiles Projektmanagement unter intensiver Einbindung aller beteiligten Fachbereiche

In dem beschriebenen Projekt konnte die Serienreife des Entwicklungs- und Fertigungsprozesses für additiv gefertigte Serienbauteile aufgezeigt werden. In wenigen Monaten wurde ein kritisches Bauteil konstruiert, qualifiziert und anschließend die ersten Serienteile gefertigt und ausgeliefert. Als weiteren Erfolg konnte eine Gewichtsersparnis von über 35% im Vergleich im Vergleich zur konventionell gefertigten Variante erzielt werden. Dieses erfolgreich durchgeführte Projekt und der angewendete integrative Entwicklungsprozess gelten bei Airbus als Maßstab für zukünftige additiv gefertigte Serienbauteile.

Airbus

Airbus-Allee 1, 28199 Bremen

Herr Christian Napp

christian.napp@airbus.com

2 Neue Geschäftsmodelle / Start-ups

- 1. Platz: AMSIS GmbH

- STABline GmbH

- Jacobs University Bremen

- Nils Surowietz

- Oliver Sadenwasser

- AMSIS GmbH

- Ingenieurberatung Dr. Carlsohn

Build-Processor GENESIS zur simulationsbasierten Bauteilvorbereitung und Minimierung von Stützstrukturen beim selektiven Laserschmelzen metallischer Materialien

Bei dem sog. Laserstrahlschmelzen oder auch Laser Powder Bed Fusion (LPBF) sind Stützstrukturen (engl. Supports) notwendig, um das Bauteil an die Druckplattform zu binden und die Wärme in kritischen Bauteilbereichen abzuführen. Mit herkömmlicher Software werden die Überhänge grundsätzlich im Bereich 0° - 45° gestützt und die Identifikation der kritischen Down-Skin Bereiche basiert auf einer rein geometrischen Segmentierung. Das setzt ein gewisses Know-How und Erfahrungswissen vom Anwender voraus, um eine optimale Segmentierung der Down-Skin Bereiche vorzunehmen.

Die AMSIS GmbH, ein Start-up aus Bremen, entwickelt seit 2017 den Build-Processor GENESIS für die metallische additive Fertigung, um den Bedarf an Stützstrukturen und den Verzug im Bauteil zu minimieren sowie die Datenvorbereitung zu automatisieren. In GENESIS werden auf Basis einer numerischen Simulation die thermisch kritischen Bereiche automatisch identifiziert. Auf diese Weise ist es möglich, die Aufteilung des Bauteils ohne besonderes Wissen eines Anwenders voll automatisiert durchzuführen. Darüber hinaus bietet GENESIS neben den konventionellen Hatching Strategien simulationsbasierte Hatching Strategien an, um die Hatch-Sequenz und -Orientierung in jeder Bauteilschicht zu optimieren. Durch die Kombination aus automatischer Segmentierung und simulationsbasierten Hatching Strategien ist es möglich Bauteile in überhängenden Regionen mit deutlich niedrigeren Überhangwinkeln als 45° ohne Stützstrukturen aufzubauen. Nicht nur die Bauteilqualität erhöht sich, sondern auch der In- und Post-Prozess gestaltet sich mit GENESIS kosteneffizienter.

AMSIS GmbH

Hochschulring 6, 28359 Bremen

Herr Jerome Geils-Lindemann

geils-lindemann@amsis.de

Herr Prof. Dr. Vasily Ploshikhin

ploshikhin@amsis.de

Herr Dr. Oliver Macke

macke@amsis.de

Drudimen - 3D-Druck in einer anderen Dimension

Scannen und 3D-Drucken in großen Formaten

Frei nach dem Motto klein kann jeder drucken, spezialisieren wir uns auf das Drucken großer Modelle in einem Bauraum von 840mm x 405mm x 394mm. Dabei setzten wir auf das FDM-Verfahren und verwenden je nach Anforderung unterschiedliche Materialien, wie z.B. Carbonverstärktes PLA um Temperatur- und mechanische Eigenschaften zu verbessern.

Als Ergänzung bieten wir auch das 3D Scannen von Objekten jeglicher Größe an. Mit einem flexibel einsetzbaren Scanner ist das scannen quasi grenzenlos. Die erzeugten Scans können nach dem Postprocess für die unterschiedlichsten Einsatzgebiete verwendet werden. Angefangen bei der Prothesenkonstruktion über Vermessung von Bauteilen bis hin zu reverse Engineering stehen unzählige Einsatzmöglichkeiten bereit.

Der innovative Charakter des "Start-Ups" ist die Dienstleistung im Bereich Scannen und 3D-Drucken großer Teile. Wir können dem Kunden individuelle Wünsche erfüllen und flexibel auf dessen Bedürfnisse eingehen. Die Grundlage des Projekts liegt in dem bereits erfolgreichen Einsatz des Druckers im Formenbau. Die erzeugten Formen werden in Gießprozessen verwendet, dementsprechend haben sie hohe Anforderungen bezüglich thermischen und mechanischen Belastungen. Bisher wurden die Formen mit konventionellen Fertigungsverfahren hergestellt. Das hat neben den Produktionskosten aber auch den Nachteil von konstruktiven Einschränkungen. Hier spielt der 3D-Druck seine Stärken aus und spart neben Produktionszeit entsprechend auch Produktionskosten.

STABline GmbH

Am Gütpohl 3, 28757 Bremen

Frau Claudia Busch

kontakt@drudimen.de

Herr Stephan Krebs

kontakt@drudimen.de

Giant 3D Printer

In bestimmten Branchen, wie z.B. Ersatzteilwirtschaft, Prototypenbau und Maschinen- und Anlagenbau, sind immer häufiger größere Teile erforderlich, die zudem eine komplexe Struktur aufweisen und in geringen Stückzahlen nachgefragt werden. Hierzu eignen sich konventionelle Fertigungsverfahren aus technologischen aber auch aus wirtschaftlichen Gründen kaum. Daher ist der Einsatz additiver Fertigungstechnologien hier vielversprechend. Im Bereich des drei-dimensionalen Drucks größerer Teile gibt es jedoch kaum Angebote auf dem Markt.

Motiviert durch Anfragen aus der Wirtschaft und mit Unterstützung der Kieserling-Stiftung hat die Forschungsgruppe um Prof. Yilmaz Uygun einen Delta-3D-Drucker mit einer Gesamthöhe von ca. 4m und einem Druckbereich von 1.5m (Radius) x 2.5m (Höhe) erfolgreich entwickelt und gebaut, um die Möglichkeiten und Grenzen dieser Technologie in den genannten Anwendungsfeldern zu erforschen. Die Entwicklung und der Bau dieses Druckers erfolgte komplett in Eigenverantwortung.

Mit dem genannten Druckbereich sowie der -geschwindigkeit ist der Drucker in dieser Art einzigartig und stellt somit eine Innovation Made in Bremen dar.

Jacobs University Bremen

Campus Ring 1, 28759 Bremen

Herr Prof. Dr. Dr. Yilmaz Uygun

y.uygun@jacobs-university.de

Herr MSc Serkan Özkan

s.oezkan@jacobs-university.de

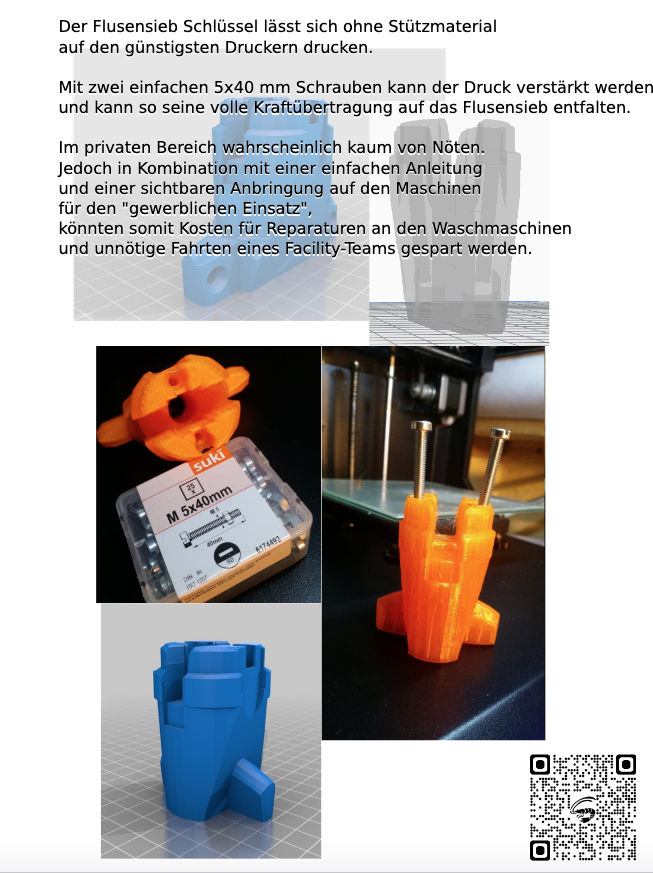

WM-Schlüssel / Flusensiebschlüssel - Problemlöser

Der Flusensiebschlüssel ist der Problemlöser! Er deckt ca 90% aller technischen Probleme von Waschmaschinen ab. Sie werden sich glücklich schätzen einen technischen Helfer dieser Art Ihr Eigen nennen zu können. Zumal der Problemlöser-Schlüssel Techniker-Kosten sparen kann. Um die meisten Fehler zu beseitigen, kommt man um das gängig machen des Pumpen-Rädchens nicht herum. Dieses liegt hinter dem Flusensieb.

Sollten ihnen die nachfolgenden Fehlercodes bekannt vorkommen, dann brauchen sie diesen

Flusensiebschlüssel!!!

Fehlercode: E18 / E3, F18, E20 ,E21 ,E22 ,E23 ,E24 ,E24, E10, E11, C1 AN ODER PIEPT/BLINKT 1X

Ich biete hier einen WM-Schlüssel zum Öffnen des Flusensiebs an. Dadurch wird Ab-/Durchbruch der Siebe bzw. Deckel verhindert. Passend für etliche Waschmaschinenmarken. Dieser von mir entwickelte Flusensiebschlüssel, ist für sämtliche Waschmaschinentypen:

Siemens, Bosch, Miele, OK, Amica, Gorenje entwickelt und auch getestet. Jedoch nicht alle Baujahre!

Das Design ist so erstellt, dass zwei Schrauben (mit einem M5 Gewinde 40mm Zylinderschraubkopf) für zusätzliche Stabilität in der Statik sorgen. Sodass man auch bei einem versandeten oder ähnlich hartnäckigen festsitzenden Flusensiebdeckel einen guten Wirkungsgrad erzielt! Damit Ihre Waschmaschine wieder voll einsatzbereit ist.

Ursprünglich für ein renommiertes Reinigungsunternehmen in Bremen entwickelt. Kann die Anbringung dieses Einsatz-Systems den Austausch von Maschinen und Technikerfahrten gänzlich streichen und somit Emissionen einsparen.

Herr Nils Surowietz

nils@surowietz.de

Bau von (Wohn-)Häusern mit dem 3D Hohlkammerverfahren

Wenn heutzutage Häuser im 3D Druck am Zielort entstehen, geschieht dies im 3D Direktdruck (FDM). Schicht für Schicht wird der Beton aufgeschichtet und das Haus entsteht. Ein schwerer Druckkopf muss den Beton verteilen. Dieser muss während der gesamten Druckzeit in einer druckbaren Konsistenz gehalten werden. Die so entstehenden Häuser haben eine typische Fassade aus übereinanderliegenden Rollen, die sich stark von konventionell erbauten Häusern unterscheiden.

Die Idee besteht darin, nicht den Beton direkt zu drucken, sondern eine Form aus Glasfaserverstärken PLA oder PETG zu erstellen und in diese zum Abschluss den Beton zu gießen. Die Außen- und Innenflächen werden nach dem Austrocknungsprozeß abgenommen. Die Oberfläche des Hauses wäre dann sehr ähnlich zu herkömmlich hergestellten Häuserfronten.

Diese Baukonfiguration würde unter anderem folgende Vorteile ergeben:

- Nutzung eine deutlich leichteren und damit günstigeren Druckkonfiguration

- Aufbau des Druckers deutlich leichter möglich

- Es können beim Druck schon Hohlräume für Dämmung und Leitungen mitgedruckt werden

- Bohrungsschablonen für Fenster und Innenausstattung (zB. Küche) können mitgedruckt werden

- Zwischendecken könnten durch Stützkonstruktionen vorbereitet werden

- Komplett autarker Druckprozeß, ohne Personal vor Ort möglich

- Während des Druckprozeßes sind Außentemperaturen fast zu vernachlässigen, da der PLA/PETG Druck in einem relativ großem Temperatur Delta durchgeführt werden kann

- Stürze, Überhänge und organische Formen sind durch Stützstrukturen möglich

- Durch Modulbauweise sind, basierend auf die gleiche Grundkonfiguration, verschiedene Hauskonfigurationen mit sehr niedriger Fehleranfälligkeit möglich

Herr Oliver Sadenwasser

oliver@sadenwasser.de

Entwicklung und Einsatz gewichtsreduzierender Bogen-Supports zur Verringerung des Materialverbrauches sowie zur Erleichterung der Support- & Pulverentfernung

Bei dem sog. Laser Powder Bed Fusion (LPBF) sind Stützstrukturen (engl. Supports) notwendig, um das Bauteil an die Druckplattform zu binden und die Wärme im Bauteil abzuführen. Aktuell werden kritische Überhänge im Allgemeinen mit sog. Wall-Supports gestützt. Um den Materialverbrauch zu reduzieren und die Pulverentfernung zu erleichtern, kommen perforierte Wall-Supports zum Einsatz. Dennoch entsteht weiterhin für den Aufbau der Supports ein hoher Materialverbrauch und es kommt innerhalb der Wall-Supports zu Pulveranhaftungen.

Seit Ende 2021 bietet die AMSIS GmbH gewichtsreduzierende Bogen-Supports (engl. Arc-Supports) in ihrem Build-Processor GENESIS an, um die Gesamtmasse der Supports um bis zu 50 % gegenüber herkömmlichen Supports zu reduzieren. Dabei werden zu stützende Überhänge mit einer hohen Supportdichte feiner Auflösung versehen, die zur Bauplatte hin abnimmt und sich sukzessiv vergröbert. Das neue bogenartige Design der Supports ermöglicht es, trotz hoher Stützabdeckung, den Materialverbrauch zu reduzieren und weiterhin die mechanischen und thermischen Funktionsweisen von Supports zu erfüllen. Die so erzeugbaren Supports erleichtern darüber hinaus die Trennung der Supports sowie den Pulverabtransport während der Reinigung, da sich insbesondere zur Bauplatte hin Support Masse einsparen lässt. Zudem steigt die Arbeitssicherheit, da es nun möglich ist, das Pulver schnell und gründlich zwischen den Bogen-Supports abzusaugen. Das Risiko Pulverpartikel im weiteren Post-Prozess einzuatmen kann hierdurch reduziert werden.

Der In- sowie Post-Prozess erfolgt durch diese neue Supportmethode insgesamt produktiver, ressourcenschonender und sicherer. Die Bogen-Supports bieten noch großen Innovationsspielraum und werden dementsprechend laufend weiterentwickelt.

AMSIS GmbH

Hochschulring 6, 28359 Bremen

Herr Jerome Geils-Lindemann

geils-lindemann@amsis.de

Herr Prof. Dr. Vasily Ploshikhin

ploshikhin@amsis.de

Herr Dr. Oliver Macke

macke@amsis.de

Ein Eco-System zur 4D-Partikelströmungsanalyse in transparenten 3D-Drucken morphologischer Kunstharzreplikate zerebraler Aneurysmen

Das Eco-System basiert auf einem Versuchsaufbau zur korpuskularen Strömungsmessung an transparenten 3D Kunstharzmodellen als patientenspezifische, morphologische Replikate zerebraler Aneurysmen, deren Daten aus einer 3D-DSA-Bildgebung durch anschließende Bildsegmentierung des Aneurysma mit versorgenden Blutgefäßen gewonnen werden. Durchströmt mit physiologisch pulsierender Flüssigkeit blutähnlicher Viskosität und angereichert mit Polymerpartikeln in der Größenordnung roter Blutkörperchen, erlaubt die visuelle Inspektion mit einer Lichtfeldkamera eine Partikelflussanalyse, dargestellt als farbig codierte Kombination aus 3D-Positionsmessung und 3D-Geschwindigkeitsvektoren nach Raumrichtung und Geschwindigkeit (4D).

Die 3D-Modelle werden in-vitro zu Trainings- und Ausbildungszwecken und zur Vorbereitung der Intervention eingesetzt. Sie unterstützen damit die Patientenberatung ebenso wie die Eingriffsvorbereitung mit einem Katheter am Modell, um die anatomischen Besonderheiten zu berücksichtigen und Versorgungsalternativen zu planen. Außerdem kann die Größe des Stents am Modell abgeschätzt werden. Strömungsfilme und -bilder dienen als Entscheidungshilfe, ob ein Eingriff sinnvoll und notwendig ist. Das Risiko für Patienten wird durch die bessere Eingriffsvorbereitung oder dem begründeten Verzicht auf einen Eingriff reduziert. Die Kosten für vergleichbare Silikon-Modelle reduzieren sich um einen Faktor >1.000, ihre Herstellung verkürzt sich von Wochen auf Stunden!

Das Eco-System besteht aus der Meßanordnung und der Logistik, die als Input radiologische Standard-Datensätze erhält, diese für den Druck aufbereitet, das Modell erstellt, es im Meßaufbau mit und ohne eingesetzten Devices Strömungsbilder und -videos erzeugt und beides an die Stroke-Unit per Express zurückschick

Ingenieurberatung Dr. Carlsohn

Am Heiddamm 36G, 28355 Bremen

Herr Dr. Matthias Carlsohn

matthias.carlsohn@t-online.de

3 Wirtschaftliche Fertigung

- 1. Platz: WeserCAD GmbH

- Frank Eilers

- GESTRA AG

- Airbus Operations GmbH

- BSB Bremer Software- und Beratungs GmbH

- Airbus DS Bremen

- Ingbüro Nielsen

- cellumation GmbH

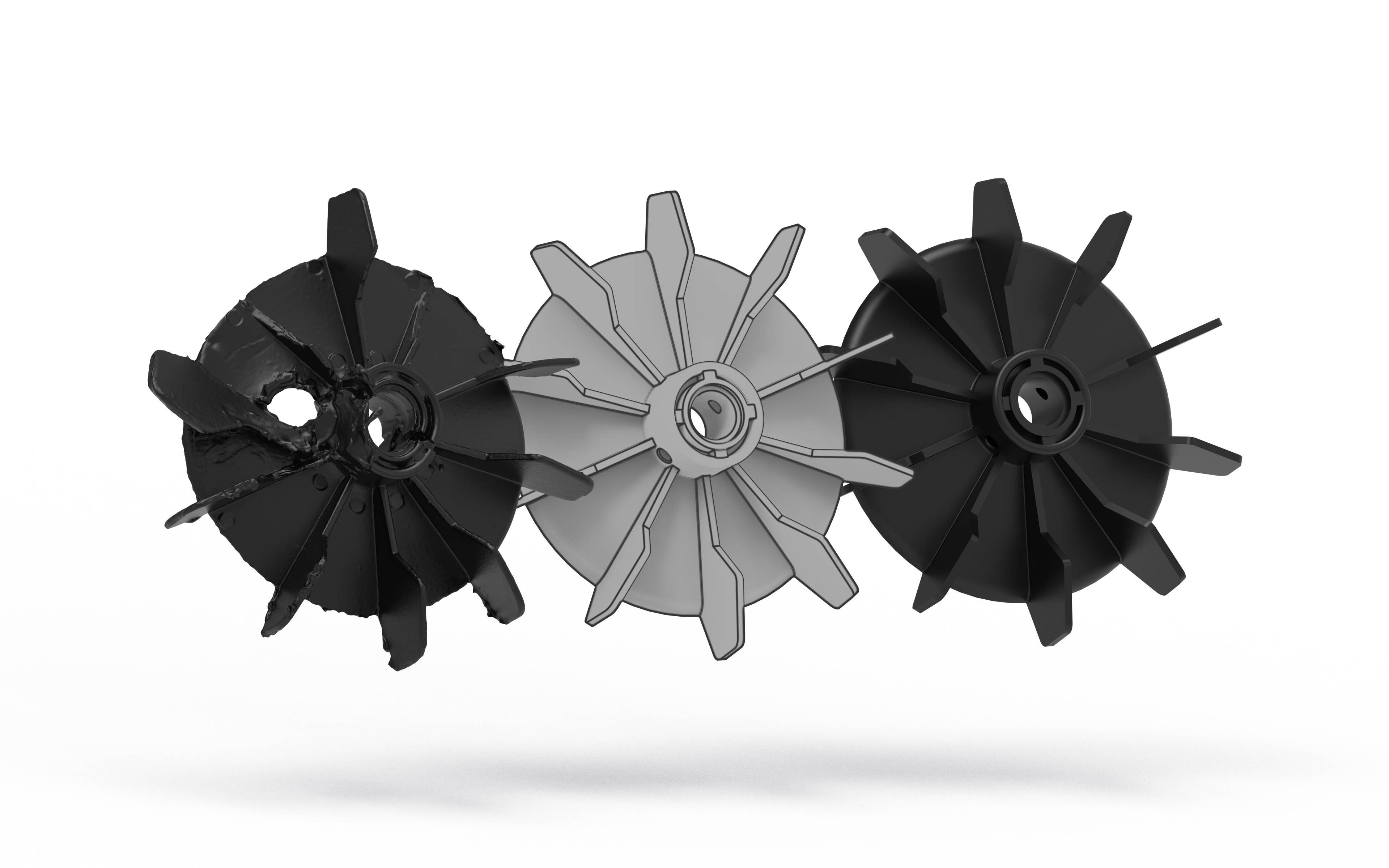

Fast replicate Service

Unser kleines Startup ist spezialisiert auf CAD Dienstleistungen.

In den letzten Monaten kamen häufiger die Anfragen zur Erstellung von Ersatzteilen, die beschädigt wurden. Mit unserem hochauflösenden Industriescanner konnten wir Bauteile mit einer Genauigkeit von 0,04mm einscannen und anschließend in CAD Format konvertieren. Anschließend wurden die beschädigten Bereiche digital erfasst und repariert.

Unser System ist mit unserem 3D Drucker verbunden, der anschließend das Bauteil im geeigneten Material druckt.

In einem Beispiel Fall:

Durch einen Unfall hatte der Kunde einen beschädigten Propeller im Lüfter. Die Produktionslinie musste angehalten werden, weil die Steuerung und der Motor nicht mehr ausreichend gekühlt wurden. Die Herstellerfirma gab es nicht mehr und eine andere Ersatzfirma bat an, den kompletten Lüfter und Motor zu ersetzen. Der Betrag lag über 10.000 Euro. Die Lieferzeit wurde auf 3-4 Wochen angesetzt.

Der Kunde stellte bei uns die Anfrage und am selben Tag hatten wir den beschädigten Propeller bei uns im Büro. Wir scannten das Bauteil ein und fertigten ein passendes 3D CAD Modell. Die beschädigten Bereiche wurden digital ersetzt. Anschließend wurde die reparierte 3D Datei gedruckt.

Anbei finden Sie ein Bild mit den kurzen Schritten.

Der Kunde hatte in weniger als 48h ein Ersatzteil, für nicht mal 10% der ursprünglich veranschlagten Kosten der Ersatzfirma.

Diesen Prozess nennen wir "fast replicate Service" im Bereich Reverse Engineering.

WeserCAD GmbH

Herr Michel Petkovic

mpetkovic@wesercad.de

Herr Florian Schnakenberg

fschnakenberg@wesercad.de

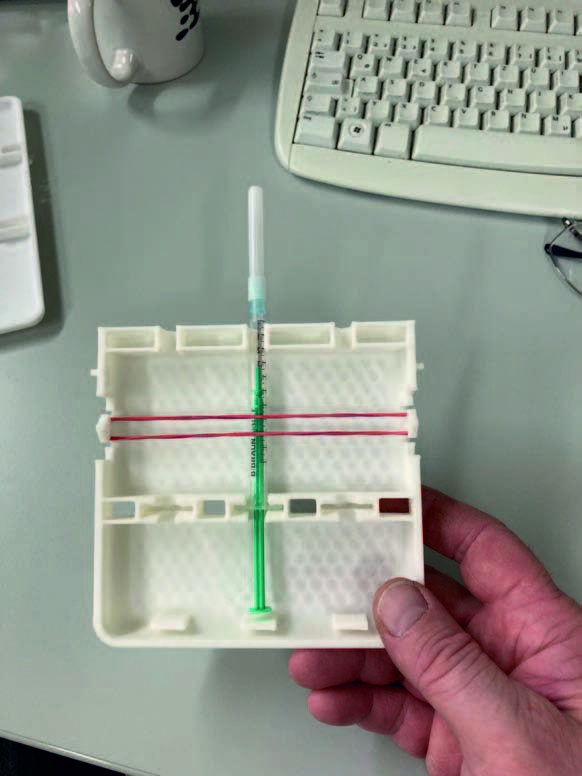

Transport Trays für den Transport von Corona Impstoff

Während des Beginns der Impfkampagne war es notwendig einzelne, vorbereitete Impfdosen an Pflegeeinrichtungen zu versenden. Die Spritzen mußten dazu erschütterungsfrei und gekühlt Transportiert werden. Dafür waren passende Boxen und Kühlakkus vorhanden. Da der Impfstoff extrem empfindlich auf Erschütterungen reagiert brauchte das Impfzentrum Bremen darüber hinaus eine Art Transporttray das vom Vorbereitungsplatz über den Transportweg bis zur Verwendungsstelle eine sichere Handhabung garantiert. So schnell wie möglich.

Die Lösung war ein 3D gedrucktes Tray für 3 Impfdosen. Angepasst an die Verwendeten Spritzen und die vorhandenen Transportboxen. Die Spritzen haben genug Platz um, ohne festzuklemmen oder anzustoßen, eingelegt und entnommen werden zu können. Während des Transports sorgt ein einfaches Gummiband dafür das die Spritzen an ihrem Platz bleiben und sich nicht bewegen können. Seitliche Nasen an dem Tray sorgen dafür das diese auch innerhalb der Transportboxen nicht hin und her rutschen. Ebenfalls sind die Trays so dimensioniert das sie stapelbar sind.

Nach einer Konstruktionszeit von 3 Tagen und mehreren Prototypen konnte die Kleinserienproduktion mittels 3D Druck beginnen. Es wurden insgesamt ca. 60 Trays hergestellt. Dabei wurden verschiedene Farben verwendet, für die unterschiedlichen Impstoffe, um Verwechslungen auszuschließen. Angepasst an die Farbcodierung die auch im Impfzentrum verwendet wurde. (z.B. Blau für Biontec).

Eine hochangepasste Lösung innerhalb so kurzer Zeit war nur mittels 3D Druck überhaupt möglich.

Herr Frank Eilers

post@laserbrand.de

GESTRA Vaposkopeinsatz GK - Durch Metall-3D-Druck zu wirtschaftlichen und ökologischen Vorteilen

Ziel ist ein bestehendes Bauteil hinsichtlich Gewicht, Fertigungsaufwand und Funktion zu optimieren. Als Fertigungsverfahren wurde das SLM (selective laser melting) gewählt. Das gewählte Bauteil soll zukünftig ausschließlich im Metall-3D-Druckverfahren gefertigt werden.

Das Produkt wurde ausgewählt, da…

… geringe Stückzahlen im ursprünglich gefertigten Gussverfahren unwirtschaftlich sind.

… viel Material eingesetzt werden muss aufgrund hoher Toleranzen beim Guss.

… ein hoher Nachbearbeitungsaufwand entsteht aufgrund des Gussverfahrens.

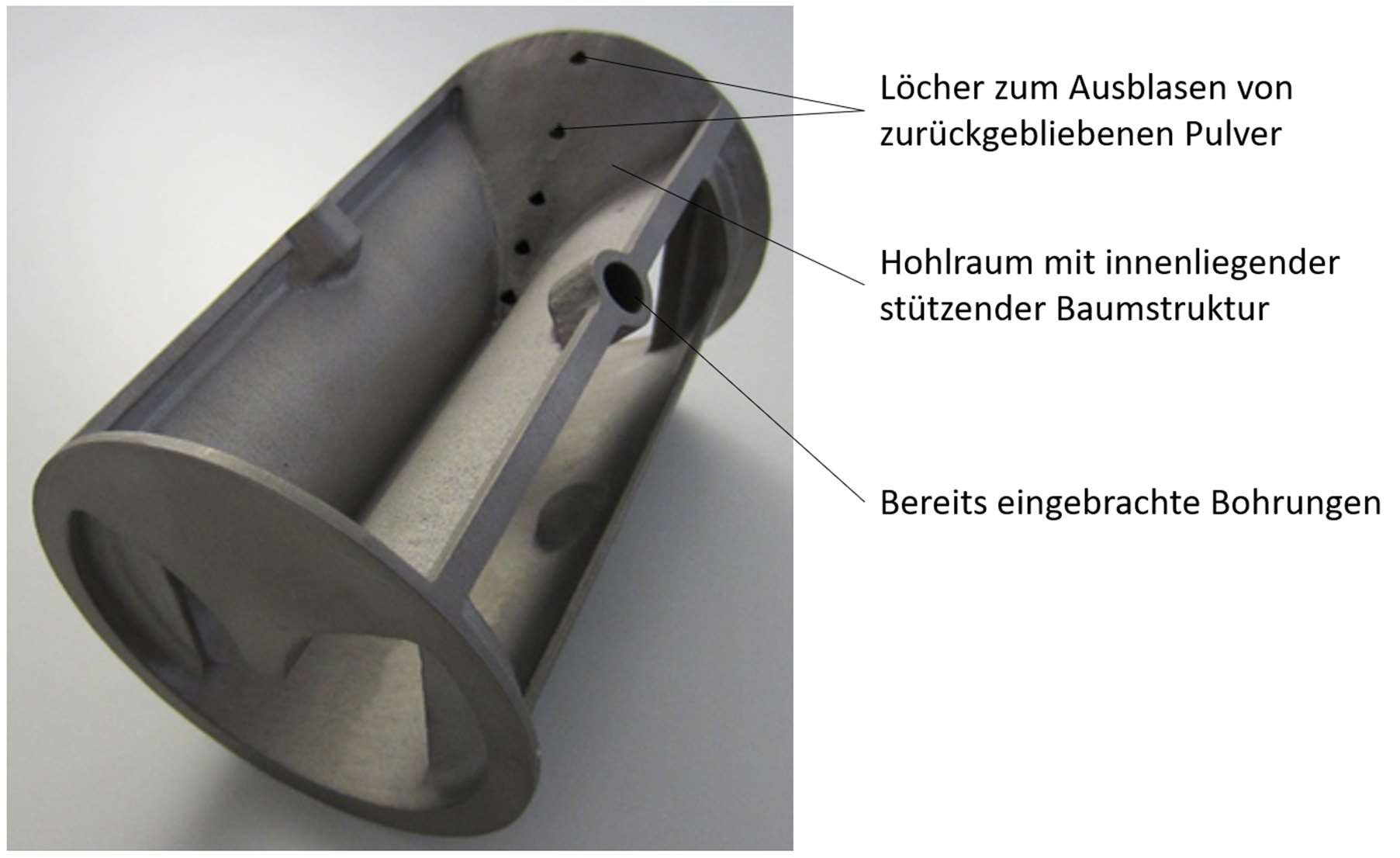

Bei der Umkonstruktion des Bauteils wurde die Innenkontur des Gussmodells beibehalten. Die Wandstärke wurde auf die verfahrensbedingte Mindestwandstärke von 2 mm beschränkt. Die nachfolgend einzubringenden Bohrungen können im SLM-Verfahren bereits direkt mit berücksichtigt werden. Eine besondere Herausforderung stellen die parallel zur Bauplatte liegenden Flächen dar. Diese müssen abgestützt werden. Hierfür wurde eine aufwendige Baumstruktur verwendet.

Mit der Umstellung zum Metall-3D-Druck wurden folgende Vorteile realisiert:

- 70 % Gewichtsersparnis des Rohteils (Gussrohteil: 3,3 kg, 3D-Druck-Rohteil 1 kg)

-

- Einfacheres Handling bei der Montage

- Deutlich geringerer Materialeinsatz und damit verbundene positive Entwicklung hinsichtlich Nachhaltigkeit

- Verringerung des Zerspanungsaufwands (vorher: Drehende Bearbeitung von ca. 60 Minuten plus Einbringen von Bohrungen, nachher: Drehende Bearbeitung ca. 10 Minuten)

- Verkürzung der Lieferzeit (111 Tage bei Herstellung aus Gussrohteil, 24 Tage bei Herstellung aus 3D-Druck-Rohteil)

-

Kürzere Transportwege (Gussteillieferant: ca. 300 km, 3D-Druck-Lieferant: ca. 10 km)

- Regionaler Bezug wirkt sich positiv auf die Nachhaltigkeitsbilanz aus

-

Kostenersparnis

- Keine Modellkosten für mögliche Neuerstellung (ca. 3.000 €) oder Reparaturen (spätestens alle 10 Jahre ca. 500 – 800 €)

- Verringerte Herstellkosten je Stück von ca. 70,75 € bei einer Produktionslos- größe von 1 Stück (vorher: 999,77 €, jetzt: 929,02 €)

Gestra AG

Münchener Str. 77, 28215 Bremen

Frau Kerstin Borchers

kerstin.borchers@de.gestra.com

Jennifer Cordes

jennifer.cordes@de.gestra.com

Herr Erik Marks

erik.marks@de.gestra.com

Retainer-PUSHER

Im Bremer Airbus Werk wird in der Mixed Model Line (MML) die Tragwerkausrüstung der A35OXWB durchgeführt. Die MML ist dabei ein Teil der europäischen, internationalen Fertigungslinie für die A350 XWB.

Bei dem Einbau der Leitungsbündel in die Race-Ways (Leitungsführung -> einfach gesagt: Kabelkanal) bei dem A350-1 000 Flügel (in alle Zonen) wird gefordert,sogenannte Retainer als Befestigungspunkte der einzelnen Leitungsbündel zu setzen. Bei einer Flügelseite sind dies pro Flügel ca. 1000 einzelne Retainer, die alle mühevoll und einzeln per Hand gesetzt werden müssen. Durch das konstruierte und 3D-gedruckte FEMI - Tool (Retainer-Pusher) ist es nun möglich, den Retainer, ergonomisch, einfach und passgenau zu fixieren und an die genaue Stelle im Race-Way zu positionieren sowie endgültig zu befestigen.

Die Vorteile liegen klar in der Handhabung, in der Ergonomie, in der Verringerung der Verletzungsgefahr, sowie die Tatsache, das Bauteile besser vor Beschädigung geschützt sind. Die Idee bzw. das Projekt ist Anfang 2021 mit einer groben Idee und Skizze gestartet. Zwei Kollegen aus der Flügelfertigung kam mit der Idee und den Skizzen in die Ausbildungswerkstatt bei Airbus in Bremen, um mit den dort verfügbaren 3D-Druckern ein Prototyp des Retainer-PUSHERs zu drucken. Im Laufe des Jahres wurde die Skizze mehrfach überarbeitet und optimiert, sodass bereits nach kurzer Zeit der Prototyp in der Fertigung ausprobiert werden konnte. Der Prototyp wurde Mitte 2021 im Fachbereich vorgestellt und es wurde der interne Prozess gestartet, sodass nun der Retainer-PUSHER als Werkzeug Einzug in die Fertigungslinie erhalten hat. Anfang des Jahres 2022 ist der Retainer-PUSHER in die Fertigung integriert und einsatzbereit.

Airbus Operations GmbH

Airbus-Allee 1, 28199 Bremen

Herr Johannes Hoekstra

johannes.hoekstra@airbus.com

Herr Willi Raimann

Willi.reimann@airbus.com

PrintAI - Selbstlernende Softwareplattform für 3D-Druckerfarmen zur individualisierten Serienherstellung am Beispiel von Schuhen

Im Zentrum der Projektmotivation steht die wirtschaftliche Serienproduktion individualisierter Schuhe/Sneaker mittels FDM-Technologie. Hierbei wird weltweit erstmalig der gesamte Schuh in einem Stück gedruckt. Das Projekt zielt auf die Entwicklung einer selbslernenden Softwareplattform für 3D-Druckerfarmen ab, die mittels weitestgehend automatisierter Qualitätsregelkreise, die bedienenden Personen in der Erkennung und Vermeidung von Fehldrucken unterstützt. Mit Hilfe von KI-basierter Verfahren werden Produktqualitäten erfasst und diese Daten zur Schaffung selbstlernender Qualitätsregelkreise genutzt. So wird sichergestellt, dass trotz Anpassung der Standardmodelle auf die individuellen Fußscans der Kund*innen, einzelne Designelemente nicht verzehrt oder beschädigt werden. Es wird hierzu eine mehrstufige Plattform entwickelt, welche den gesamten Prozess ausgehend vom Design über den Druck bis zur abschließenden Qualitätskontrolle überspannt. Für letztere werden mittels 3D-Scan und optischer Kamera die Messdaten durch Geometrieprüfung und Oberflächeninspektion erzeugt, welche in ein Supervised Learning-Verfahren einfließen. So können Messdaten mit den Modellen zugrundeliegenden CAD-Daten abgeglichen werden, wobei größere Abweichungen mögliche Fehlstellen anzeigen. Neben der Schwierigkeit des Scans transparenter Materialien, ist die hohe Individualität der Modelle eine besondere Herausforderung, da hierdurch nur wenig allgemeingültige Trainingsdaten erzeugt werden können. Die Validierung und Evaluierung des Konzepts erfolgt beispielhaft an dem Modell HERON01 vom bekannten Designer HERON PRESTON.

BSB Bremer Software- und Beratungs GmbH

Haferwende 10A, 28357 Bremen

Herr Lennard Stoever

lstoever@bsb.net

BIBA - Bremer Institut für Produktion und Logistik GmbH

Hochschulring 20, 28359 Bremen

Herr Dr. Ing. Michael Lütjen

LTJ@biba.uni-bremen.de

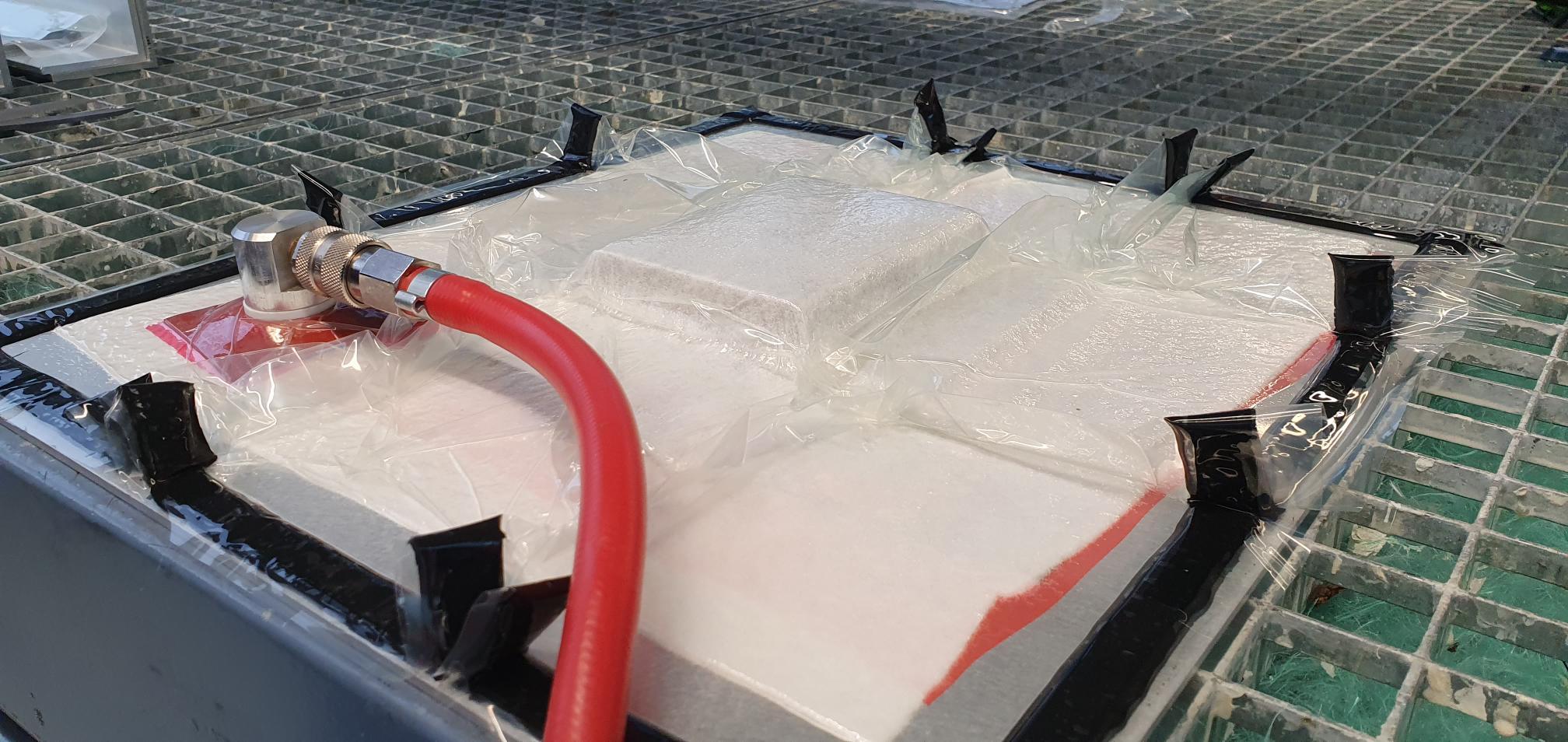

Herstellung von 3D gedruckten Formen für einen schnellen Prototypenbau mit dem Werkstoff CFK

Innerhalb des nun seit einem Jahr existierenden CFK-Lehrgang innerhalb der Airbus-Ausbildung Bremen erlernen die Azubis das Herstellen von einfachen CFK-Bauteilen durch verschiedene Fertigungsmethoden. Unter Anderem werden Bauteile nass laminiert. Um ein CFK-Bauteil so herzustellen werden einzelne trockene CFK-Gewebematten in oder über eine Form gelegt, mit Harz getränkt und anschließend unter Vakuum ausgehärtet, sodass das Harz dem Bauteil seine gibt.

Nun war es allerdings immer mit großen Aufwand verbunden neue und aufwendige Formen für etwaige Bauteile herzustellen, da diese mittels einen CNC-Fräse aus dem Vollen gefräst werden mussten. Prototypen und kleinere Versuchsreihen waren aufgrund der hohen Fertigungskosten und des Zeitaufwands für das Zerspanen, undenkbar.

Als Lösung für dieses Problem kam die Idee auf, 3D gedruckte Modelle herzustellen und anschließend diese als Form für CFK-Bauteile zu nutzen. Dabei soll getestet werden, ob das Filament den Trennmitteln standhält, wie die Reaktion mit dem Harz und Filament verläuft, ob die Form aus dem CFK-Bauteil rückstandslos gelöst werden kann und wie die Oberflächenqualität der Bauteile ist.

Der erste Test wurde mit trockenen CFK-Gewebe durchgeführt. Hierbei wurde vorab Trennmittel die 3D gedruckte Form aufgetragen und anschließen die CFK Matten gelegt, sowie mit dem Harz nass laminiert. Nach dem Aushärten unter Vakuum wurde die Form und das Bauteil mit erhöhten Kraftaufwand getrennt. In darauffolgenden Versuchen wurde die Form und das CFK unter Vakuum mit dem Harz infusioniert und weitere 3D gedruckte Formen mit verschiedenen Radien getestet. Nach dem Aushärten konnten diese Proben mit deutlich weniger Kraftaufwand aus den Formen gelöst werden.

Airbus DS Bremen

Airbusallee 1, 28199 Bremen

Herr Lukas Scheiber

Lukas.scheibe@airbus.com

Transport eines Windenergierotorblatt mit einem SPMT Modul im Massstab 1:14

Funktion:

Jede Achslinie wird mit einem Getriebemotor gelenkt.

Die Achsgondeln sind dabei mit einem Zahnriemen verbunden.

Die Achsgondel kann unabhängig voneinander hydraulisch angehoben werden.

Innovation:

Drucken von Zahnriemenräder

Drucken von Zahnrädern

Einsatz von Hydraulik

zerlegbares Rotorblatt

Vermeidung von Dreh- und Frästeilen.

Einsatzgebiet:

Simulation von Transportaufgaben

SPMT Modul:

6 Achslinien;

2 angetriebene Achslinien

Lenkwinkel ca. +- 90°;

Hub: ca20mm;

Hydraulik: 6x Hubzylinder 2x Nickzylinder

Material: verschiedenfarbige PETG

Steuerung: 24Kanal Blauzahn

Rotorblatt: vierteilig zerlegbar

Ingbüro Nielsen

Christernstraße 65, 28309 Bremen

Herr Jens Nielsen

jens@nielsen.im

Frau Janina Bothor

3D gedruckte Düse für das automatische Applizieren von Klebstoffen aus Eurokartuschen

Für einen Teilprozess in der Herstellung der patentierten celluveyor Zelle, Hauptbauteil der modularen Fördertechnologie, bei dem eine computergesteuerte Maschine Klebstoff aus einer Eurokartusche auf ein Bauteil appliziert, wurde eine spezielle Düse benötigt. Als Lösung für diesen Fertigungsschritt hat das Mechanik-Team des Start-Ups cellumation eine eigene Düse entwickelt, die auf das Austrittgewinde einer handelsüblichen 400 ml Eurokartusche (z.B. Sanitärsilikon) passt.

Nachdem erste Prototypen auf eigenen FDB Druckern zur Anprobe hergestellt wurden, wird diese Düse bei dem Bremer Unternehmen materialise GmbH nun in kleiner Stückzahl im Lasersinterverfahren (3d Druck SLS-Verfahren) gefertigt und ist dadurch sehr passgenau. Durch den geringen Materialeinsatz und die Größe des Bauteils ist die Lösung im computergesteuerte Klebeverfahren für cellumation sehr wirtschaftlich und gleichzeitig alternativlos, denn es gibt keine für diese Prozess passende Kauflösung am Markt.

Seit der Entwicklung dieser Düse werden passgenaue Bau- & Fertigungsteile aus dem 3D Drucker häufiger in der Zellenfertigung eingesetzt. Dabei ist ein Prototyp schnell konstruiert, gedruckt und ausprobiert. Denn die Fertigung dieser Kleinteile im 3D-Druck Verfahren ist sehr wirtschaftlich, schnell und komfortabel. Die Vorteile im Verfahren sieht insbesondere unser Produktionsleiter Philipp Peter: "Das additive Druckverfahren ermöglicht die Abbildung komplexester Geometrien in kurze Fertigungszeit bei extrem hoher Flexibilität. Es ist ein Gamechanger für jede Produktion." Davon profitieren im Übrigen auch alle cellumation Mitarbeiter, denn auf Grund randloser Monitore versperren die Webcams die Sicht auf einen Bildschirmteil. Selbstkonstruierte Webcamhalter erleichtern allen Mitarbeitern die Sicht.

cellumation GmbH

Linzer Straße 5, 28359 Bremen

Frau Theresa Gröninger

t.groeninger@cellumation.com

Herr Peter Philipp

info@cellumation.com

4 Reduzierung von Emissionen in Herstellung / Betrieb

Strukturoptimiertes Design eines additiv gefertigten Treibstoffverteilers für den Rear-Center-Tank des Single-Aisle Flugzeugs A321XLR

Der Prototyp eines optimierten Treibstoffkrümmers verbindet einen neuen Werkstoff mit innovativem Bionik-Design. Im Rahmen einer Masterarbeit wurden Leichtbaupotenziale durch Additive Fertigung in Flugzeug-Treibstoffsystemen untersucht und anhand einer A321XLR-Komponente validiert, die bislang konventionell aus Aluminium gefräst wurde.

Im Ergebnis überzeugte insbesondere die Kombination aus HT-23, einem kurzfaserverstärkten Hochleistungsthermoplast (PEKK mit 23% Kohlenstoff) und dem SLS-Verfahren (EOS P 810) mit einer hohen konstruktiven Gestaltungsfreiheit, die eine additive Fertigung ohne Stützstrukturen trotz Integralbauweise ermöglichte.

In sechs Monaten gelangen Analyse, simulationsbasierte Topologieoptimierung, bionisches Design und SLSPrototypendruck im ZAL Tech Center Hamburg. Dieses Konzept wiegt mit 511 g etwa 75% weniger als das bisherige Aluminiumdesign (2100 g). Das eingesparte Gewicht trägt zusammen mit der Technologie dazu bei, Flugzeuge in Zukunft leichter, effizienter und damit umweltschonender zu gestalten.

Die Prozessentwicklung und Materialqualifizierung findet im ECOMAT statt und wird voraussichtlich Mitte 2022 abgeschlossen sein. Der Treibstoffverteiler könnte dann eines der ersten fliegenden Bauteile aus HT-23 sein. Für den gesamten Lebenszyklus eines A321XLR ergeben sich darüber hinausdurch das eingesparte Gewicht signifikante Treibstoff- und somit Emissionseinsparungen. Die durch den das Konzept erreichbare reduzierte Teileanzahl wirkt sich zudem positiv auf die Montage aus.

Universität Bremen

Sophienstraße 21, 28203 Bremen

Herr B.Sc.Andreas Hellmann

andreas.hellmann@ymail.com

Airbus

Airbus-Allee 1, 28199 Bremen

Herr M.Sc. Christian Napp

christian.napp@airbus.com

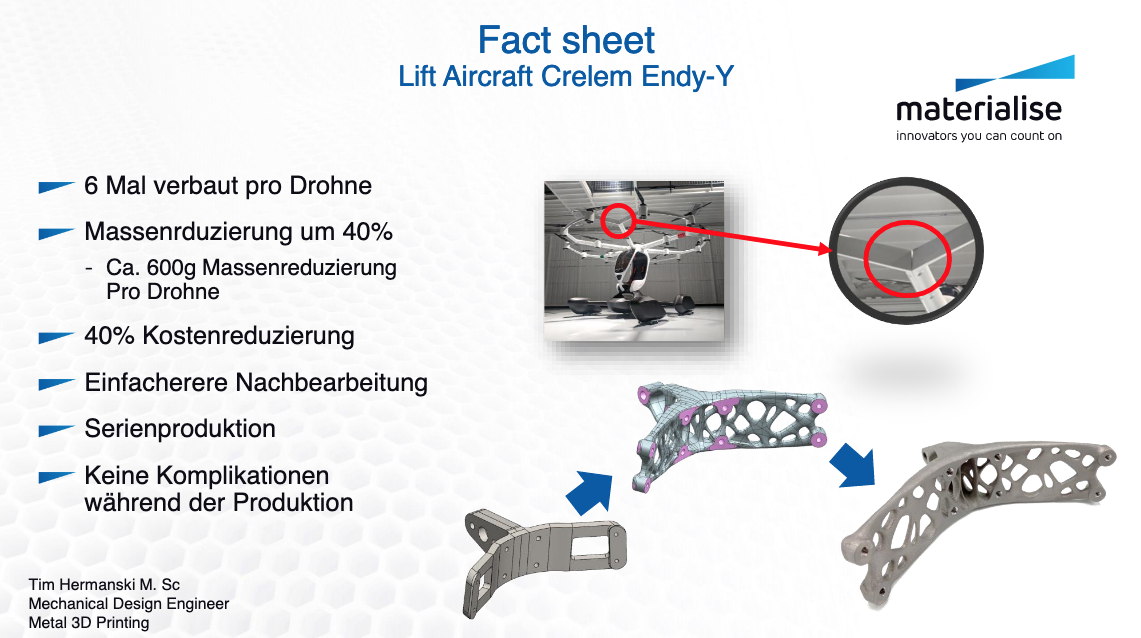

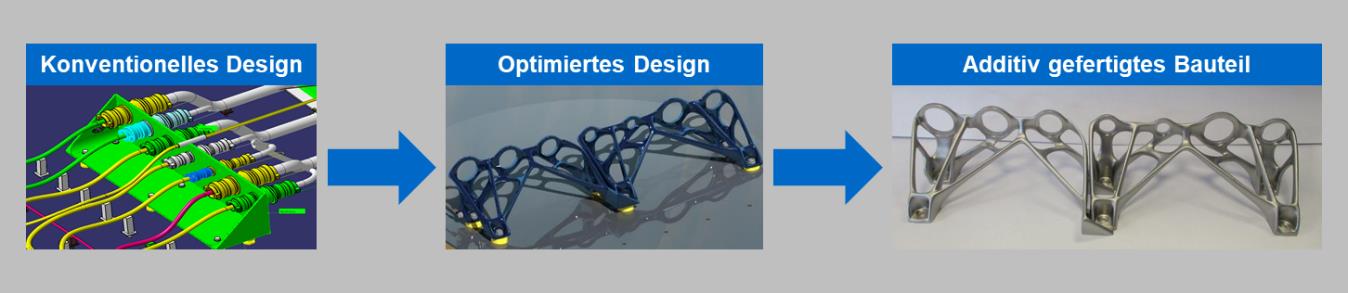

Topologieoptimierung eines in Metall additiv gefertigten Strukturelemenes einer bemannten Drohne bei gleichzeitiger Verbesserung der Druckeigenschaften.

Das Startup Lift Aircraft, hat sich der Entwicklung von bemannten Drohnen, die auch unerfahrenen Piloten das Fliegen ermöglichen sollen, verschrieben. Zahlreiche kritische Struktur- und Verbindungselemente für das Fluggerät werden bereits im additiven Verfahren bei Materialise produziert.

Eines dieser Elemente ist das CRELEM END-Y. Dieses Bauteil wurde zunächst für die konventionelle, subtraktive Fertigung entworfen und nur geringfügig für den 3D-Druck adaptiert. Aufgrund der massiven Gestaltung kam es in der Produktion wiederholt zu Komplikationen wie Spannungslinien oder Verformungen.

Materialise hat als produzierendes, aber auch beratendes unternehmen in Hinsicht auf Designfragen viel Einsparpotential erkannt. Daher wurde dem Kunden vorgeschlagen, das Bauteil für die additive Fertigungstechnologie zu optimieren.

Anhand der bekannten Lastfälle wurde das Element einer Topologieoptimierung unterzogen und ein neues Design erarbeitet. Dieses neue Design weist nicht nur eine, gerade für die Luftfahrt essenzielle, deutliche Gewichtsreduzierung auf, sondern ist zudem an den Fertigungsprozess angepasst. Somit konnte nicht nur die Masse um 40% reduziert werden, sondern auch die Druckzeit aufgrund der Volumenreduzierung stark verkürzt werden. Zusätzlich konnten die Eigenspannungen, die während des Prozesses auftreten, erheblich gesenkt werden. Parallel wurde bei der Entwicklung das Druckverhalten durch die hauseigene Simulationssoftware berücksichtigt. Dies führte zu einer geringeren Verwendung von Stützstrukturen und somit zu einer geringeren händischen Nacharbeit. Zusammengefasst konnte durch die Anpassung die Produktion verbessert und die Druck- und Nacharbeitskosten sowie die Betriebskosten gesenkt werden. Somit gelang es die Kosten für den Kunden um rund 40% zu senken.

Materialise GmbH

Konrad-Zuse-Str. 7, 28359 Bremen

Herr Tim Hermanski

tim.hermanski@materialise.de

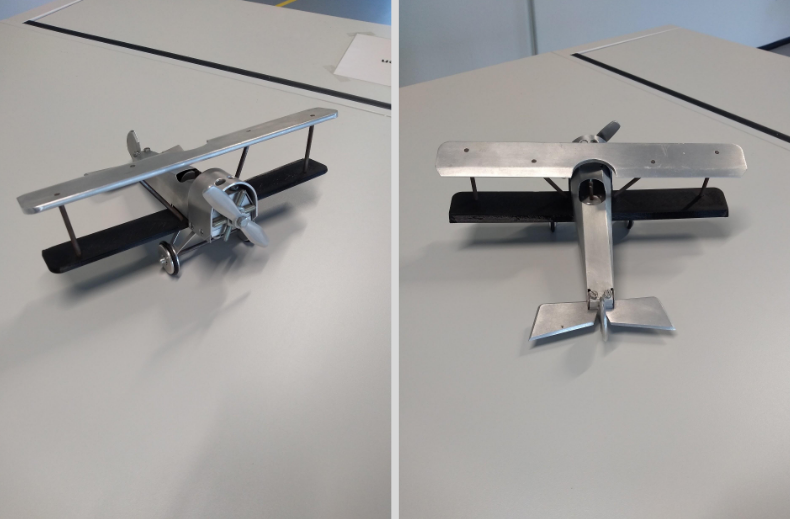

Doppeldecker-Flügel aus dem 3D Drucker

Auszubildende und Duale Studenten durchlaufen in Ihrer Ausbildung bei Airbus in Bremen die verschiedensten Lernstationen und Fachbereiche.

Eine Lernstation in der Ausbildungswerkstatt ist davon der Lehrgang “Grundlagen-Metall”. In diesem Lehrgang fertigen die Azubis und Dualis nach bestimmten Vorgaben, Bauzeichnungen und Norm einen Doppeldecker aus Metall an. Ein Doppeldecker ist ein Flugzeug mit zwei übereinander liegenden Tragflächen.

Bisher war die Fertigung rein auf die Metallverarbeitung ausgerichtet. Dazu zählt u.a. Bohren, Senken, Schneiden, Gewindeschneiden, Feilen von Metallen. Um auch die neuen Technologien, wie das additive Verfahren, mit einzubinden hat sich die Ausbildungsabteilung eine Hybrid-Variante des Doppeldeckers ausgedacht.

Somit wurde eine Tragfläche des Fliegers eigenständig am PC konstruiert, mehrfach optimiert, geslict, gedruckt und an das Flugzeug montiert. Somit besitzt das Flugzeug nun einen Flügel aus Metall, und einen Flügel aus dem 3D Drucker.

Die Azubis lernen somit die Verarbeitung, Besonderheiten und Unterschiede der verschiedenen Werkstoffe kennen. Das Verständnis von Stoff- und Materialeigenschaften, Gewicht, Kosten und Fertigungsaufwand wird somit eindrucksvoll vermittelt und hilft den Azubis die Unterschiede besser zu verstehen.

Airbus Operations GmbH

Airbus-Allee 1, 28199 Bremen

Herrn Lauritz Bickel

lauritz-york.bickel@airbus.com

5 Innovative bionische Gestaltung / Design

- 1. Platz: Bionik-Innovations-Centrum / Hochschule Bremen

- ArianeGroup GmbH

- Präwest Präzisionswerkstätten Dr.-Ing. Heinz-Rudolf Jung GmbH

- Transportvorrichtung für ein Reisestativ

Optimierung von Unterwasser-Robotiksystemen mittels 3D-Druck und Bionik

Ressourceneffizienz und Anpassungsfähigkeit zählen zu den Hauptattraktoren biologischer Vorbilder in der Bionik. Das vorgeschlagene Konzept fokussierte die Minimierung von Strömungswiderstand (= Energieverbrauch) und die Maximierung von Einsatztauglichkeit bei semi-autonomen Unterwasserrobotern durch 3D-Druck.

In der Unterwasserrobtik sind die Einsatzszenarien einerseits sehr unterschiedlich, was zu unterschiedlichen Anpassungen im Hüllendesign führt und oftmals sehr spezifisch, was zu Produktionszahlen mit der Losgröße 1 führt. Dadurch, dass die numerischen Formoptimierungen direkt als STL-Dateien ausgeleitet werden können, lassen sich mittels 3D-Druck sowohl anspruchsvolle Geometrien für spezifische Szenarien als auch Einzelanfertigungen kostengünstig wie zeitnah produzieren. Strömungsmechanische Analysen zeigen, dass derartig produzierte bio-inspirierte Unterwassersysteme deutliche Widerstandreduktionen (CW-Reduktion bis zu 85 %) aufweisen. Der so verminderte Energiebedarf erhöht die Standzeit des Gesamtsystems deutlich. Fahrtests im Wasserkanal wie Freiwasser mit missions-adaptierten Modellen belegen agileres Handling, höhere Endgeschwindigkeit und deutlich reduzierten Energieverbrauch.

Die aus der simultanen Verarbeitung unterschiedlicher 3D-Druck-Materialien entstehenden Gradienten-Werkstoffe offerieren zudem die Herstellung alternativer Antriebs- und Steuermechanismen nach biologischem Vorbild. Daraus resultieren ebenfalls sowohl Einsatzbereichserweiterungen als auch weitere Energieeinsparpotenziale.

Zudem ermöglichen hochauflösende 3D-Druckverfahren (< 100 µm) die Herstellung von strukturierten Funktions-Oberflächen im µm Bereich. So liefern etwa Haihaut-artige Mikro-Strukturen zusätzliche Potenziale in Einsatztauglichkeit wie Ressourceneffizienz.

Bionik-Innovations-Centrum, HS Bremen

Neustadtswall 30, 28199 Bremen

Herr Florian Hoffmann

Florian.Hoffmann@hs-bremen.de

Prof. Dr. Antonia Kesel

Antonia.Kesel@hs-bremen.de

Studierende des Studiengangs „Bionik: Mobile Systeme“, HS Bremen

b-i-c@hs-bremen.de

Lower Connector Bracket - Qualifizierung eines Strukturbauteils für die Serienproduktion mit Additiver Fertigung aus Titan für die Ariane 5

In der Raumfahrt spielt die additive Fertigung als innovative Technologie eine zentrale Rolle, um die Wettbewerbsfähigkeit sowie die Leistungsfähigkeit zukünftiger Produkte zu erhöhen. Um das Potential der Technologie sowie die daraus resultierende Masseneinsparung aufzuzeigen, wurde ein Bauteil identifiziert & die aufgebaute Kompetenz im Bereich Topologieoptimierung & bionische Designprinzipien angewandt. Hierfür wurde das Lower Connector Bracket ausgewählt, welches die elektronische Verbindung der Avionik zwischen der Ober- und Unterstufe der Trägerrakete gewährleistet. Im Rahmen der Bauteilqualifikation wurde die komplette Prozesskette berücksichtigt.

Um alle Vorzüge der additiven Fertigung nutzen zu können, musste zunächst das Design des Brackets angepasst werden. Dabei erfolgte die Neugestaltung der Struktur unter Berücksichtigung spezifischer Raumfahrtanforderungen.

Der eigentliche 3D Druck mittels Pulverbettverfahren inkl. aller Nachbearbeitungsschritte wurde von Premium AEROTEC GmbH in Varel durchgeführt.

Um den hohen Anforderungen in der Raumfahrt gerecht zu werden, muss die zerstörungsfreie Prüfung gewährleistet werden. Daher lag für die Farbeindringprüfung ein besonderes Augenmerk auf der Oberflächenbehandlung, um die geforderte Rauigkeit für eine Inspektion zu erzielen. Hierbei wurde der von Airbus Group entwickelte Prozess 3D SurFin® angewendet, bei dem es sich um einen erweiterten elektrolytischen Polierprozess handelt.

Nach der finalen Inspektion und Bauteilprüfung konnte das Lower Connector Bracket an die Oberstufenmontage übergeben und im Juli 2019 erfolgreich integriert werden.

Ziel des Projektes war es die bisherige Fertigung von Prototypen in eine industrielle Umgebung zu transferieren. Hierbei ist es gelungen das 1. additiv gefertigte Strukturbauteil für die Ariane 5 Trägerrakete für den Flugbetrieb zu qualifizieren. Dabei konnte eine Massereduktion von 40 % erzielt werden. Der Erfolg des Projektes konnte mit einem erfolgreichen Erstflug auf der Ariane 5 im Jahr 2020 gekrönt werden und fliegt seitdem in Serie.

ArianeGroup GmbH

Airbus-Allee 1, 28199 Bremen

Frau Dr.-Ing. Loreen Mertens

loreen.mertens@ariane.group

Herr André Dröse

andre.droese@ariane.group

Herr Marco Gosch

marco.gosch@ariane.group

Herr Moritz Brünger

moritz.bruenger@ariane.group

Herr Keno Alexander Maywald

keno.maywald@premium-aerotec.com

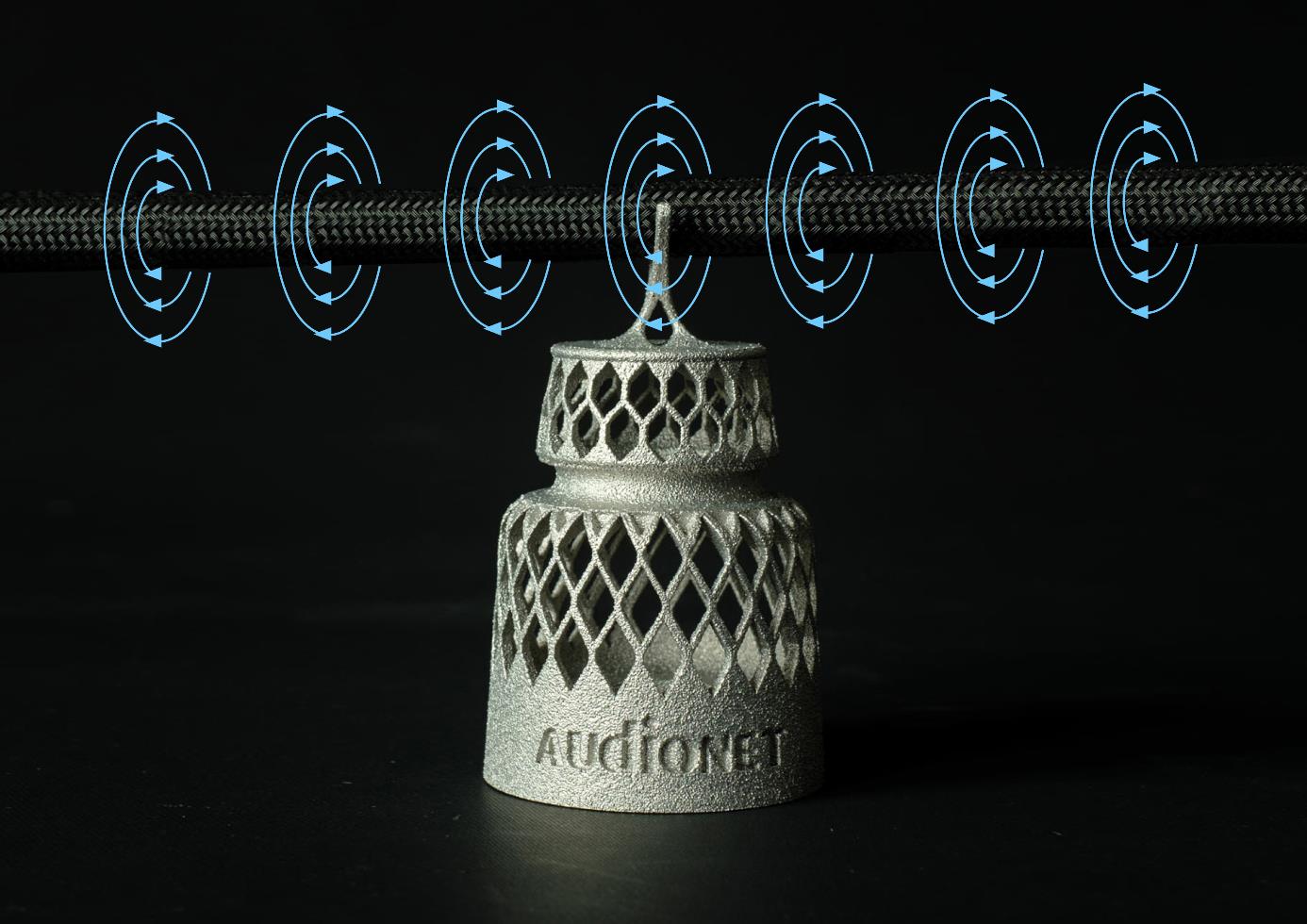

Magnetfeldschützer zur Steigerung der Klangeigenschaften für High-End Boxen

Die Erfindung von Jan Geschke, Hamburg, ein Magnetfeldschützer für hochwertigeHifi-Anlagen, wurde praktisch erst prüfbar und realisierbar durch die Herstellung von Prototypen durch PRÄWEST.

- Patent 10 2021 002 028 des DPMA vom Dezember 2021 –

Die Sonne kreist nicht um die Erde, und elektrischer "Strom" "fließt" nicht "durch" Leitungen. Noch nie ist auch nur ein einziges Elektron von einem Verstärker zu einem Lautsprecher "geflossen", um dort eine Bewegung und damit einen Ton zu erzeugen. Die Energieübertragung erfolgt durch Flux, eine Kombination aus elektrischen und magnetischen Feldern UM DEN LEITER HERUM. (Deshalb hängen Hochspannungsleitungen ganz weit weg von allem.) Wenn der Flux mit Miles Davis Trompete durch Holz, Stein oder gar Metall muss, wird er verändert. (Beim ersten Transatlantikkabel Mitte der 1850er kam praktisch gar nichts vom Signal an, weil man es auf 4000 Meilen Länge zum Schutz mit Eisen umhüllt hatte). Im High End Audio, wo Anlagen Hunderttausende kosten und feinste Ohren feinste Nuancenhören, was tatsächlich noch niemand darauf gekommen, dass der teure Klang durch das Kabelumgebende Materialien hörbar verschlechtert wird. Ideal wäre das Dielektrium Luft drumherum, fast genauso ideal eine Mischung aus Aluminium und Magnesium, beides Elemente, deren Permeabilitätszahl, also die magnetische Durchlässigkeit, praktisch der Luft entspricht. So die- neue - Theorie. Die Erfindung von Jan Geschke, Hamburg, ein Magnetfeldschützer für hochwertige HiFi-Anlagen, wurde praktisch erst prüfbar und realisierbar durch die Herstellung von Prototypen durch PRÄWEST, begleitet und ermöglicht durch Dennis Rieder, Gaylord Klammt und Marco Pillenat. Aufgrund der begeisternden Klangeigenschaften - die Verbesserung lässt sich je nach Box und Kabel und vorherigem Umgebungsmaterial mit ca. 10-50% (sic) beziffern, wurde inzwischen die Serienfertigung aufgenommen. Ein Rechenbeispiel: Eine Anlage mit AUDIONET Geräten und PEAK Lautsprechern mit dort besonders idiotisch konstruierten Spezialkabeln im Wert von 200k€ klingt jetzt nach Jurymeinung doppelt so gut wie vorher. Ein Patent für die Erfindung wurde vom Deutschen Patent- und Markenamt in München im Dezember 2021 erteilt, nach der sehr unüblich kurzen Antragsdauer von ca. 6 Monaten. Mitarbeiter des Amtes haben sich mittlerweile nach Bezugsquellen telefonisch erkundigt. Die ersten Fachmagazine äußern sich nach Tests überrascht und fasziniert: "Es geht nicht mehr ohne!" (Audiotest, 10/21 über das Lizenzprodukt GAUSS von AUDIONET), der renommierte Kritiker Joachim Pfeiffer widmet dem Produkt gar 4 Seiten im Hi-Fi& Musikjournal 2/22. Amerika und der Ferne Osten stehen Schlange, um Lieferungen zu erhalten. Außerdem klingt es jetzt zuhause bei den Machern deutlich besser, nicht zuletzt darum ging es.

Siehe auch https://www.audionet.de/zubehoer/gauss/

Präwest Präzisionswerkstätten Dr.-Ing. Heinz-Rudolf Jung GmbH & Co. KG

Martinsheide 7, 28757 Bremen

Herr Gaylord Klammt

klammt@praewest.com

Herr Marco Pillenat

Audionet/ Voodoo Labs

Oderfelder Str 21, 20149 Hamburg

Herr Jan Hendrik Geschke

jg@bbdo.la

Transportvorrichtung für ein Reisestativ und Tabletop mit Funktion

Transportvorrichtung für ein Reisestativ

Die Herausforderung

Bei Fahrrad-Foto-Touren ist ein sperriges Stativ nur unkomfortabel mitzuführen.

Die Lösung

Anstelle eines Getränkehalters wird am Rahmen eine Formplatte geschraubt. Das Stativ wird am Fuß fixiert und mit einem Gummizug gehalten. Die Entnahme und das Verstauen des Stativs ist so mit einem Handgriff schnell möglich. Im oberen Bereich hält eine am Rahmen angeschraubte Schelle das Stativ; für unterschiedliche Reisestative kann die Schelle ohne Werkzeug ausgetauscht werden.

Alle Teile wurden aus PLA mit einem handelsüblichen Low cost-Drucker gedruckt. Die Vorrichtung ist im Alltagseinsatz erprobt.

Mit geringem Aufwand lässt sich diese Idee auf andere Fahrräder und Stative übertragen.

Tabletop mit Funktion

Die Idee

Im Modelleisenbahnmaßstab 1:87 wird ein „funktionstüchtiges“ Sternentor gedruckt.

Die Umsetzung

Ein NeoPixel-LED-Ring wird mit gedruckten Teilen umbaut. Der Innenring weist eine Verzahnung mit einem Modul von 0,5 mm auf; der Antrieb erfolgt über einen Schrittmotor. Motor und LED werden über einen Arduino gesteuert. Das Modell ist auf einer Holzkiste platziert und mit Zubehör aus dem Modellbau aufgepeppt.

Ein Film mit dem Programmablauf ist hier zu sehen:

https://www.facebook.com/schnulli.bulli.963/videos/886120225538094/

(Das Shuttle ist nicht Bestandteil der Eigenkonstruktion, Quelle: Thingieverse.)

Thorsten Müller

ska69@t-online.de

6 Verbesserte Funktionalität

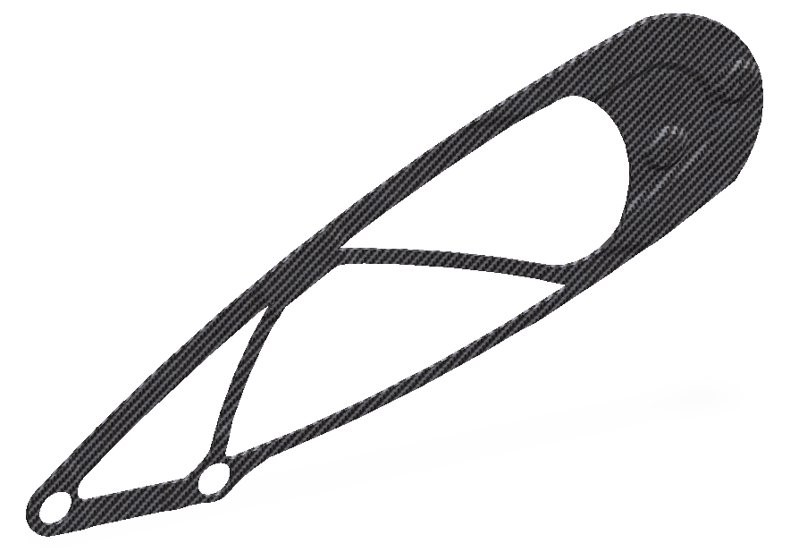

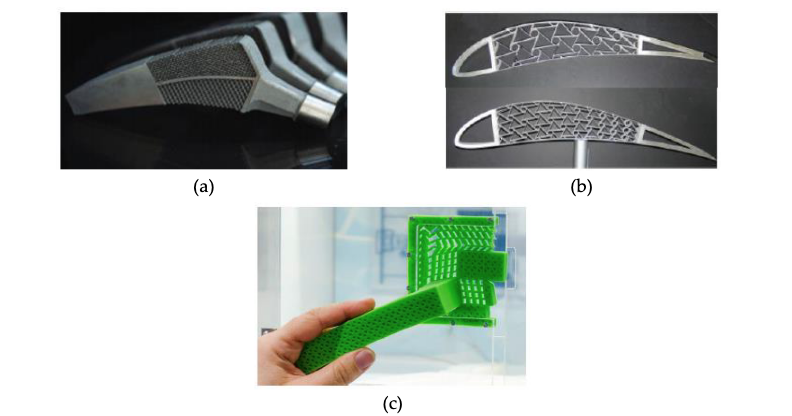

Entwicklung und Fertigung eines topologieoptimierten Formula Student Bauteils im Tailored Fiber Placement Verfahren

Das Projekt “Entwicklung und Fertigung eines topologieoptimierten Formula Student Bauteils im Tailored Fiber Placement Verfahren” findet im Rahmen eines Masterprojektes an der Universität Bremen statt. In dem Projekt wird ein Bauteil des Formula Student Rennwagens des Formula Student Vereins Bremergy e.V. für eine topologieoptimierte Fertigung ausgesucht und neu konzipiert. Ziel des Projektes ist ein im TFP-Verfahren (tailored fiber placement) hergestelltes Faserverbundbauteil, welches in integraler Bauweise konzipiert wird, um so einen höheren Leichtbaugrad zu erzielen. Dabei wird schon beim Formenbau auf additive Fertigung gesetzt, um so schnell, präzise und kosteneffizient die Formen überarbeiten und anpassen zu können. Durch eine gezielte Aufteilung der additiv gefertigten Positivform ist es möglich durch das Anpassen einzelner Elemente die prozessbedingten Toleranzen des TFP-Verfahrens durch den Austausch bestimmter Teilstücke anzupassen.

Das Bauteil besitzt eine bionische Struktur, welche mittels einer FEM-basierten Berechnung ermittelt wurde. Ziel der Topologieoptimierung war es, die Form des Bauteils an die zu erwartenden Lastfälle anzupassen, damit das Gewicht des Bauteils reduziert werden kan. Des Weiteren wird der positive Effekt von Metallfasern auf die Lochleibungsfestigkeit untersucht, welche in den Lager-Bohrungen eingebracht sind.

Das Projekt zeichnet sich außerdem durch eine enge Zusammenarbeit zwischen Bremergy und dem Faserinstitut aus, welche beide im Ecomat in guter Nachbarschaft arbeiten. So werden Studierende schon während des Studiums an innovative Fertigungsweisen rund um das Thema Faserwerkstoffe herangeführt.

Universität Bremen

Herr Laurin Schaper

schaper@uni-bremen.de

Herr Marius Möller

Marius.Moeller@bremergy.de

Herr Timon Hünken

timon.huenken@gmx.de

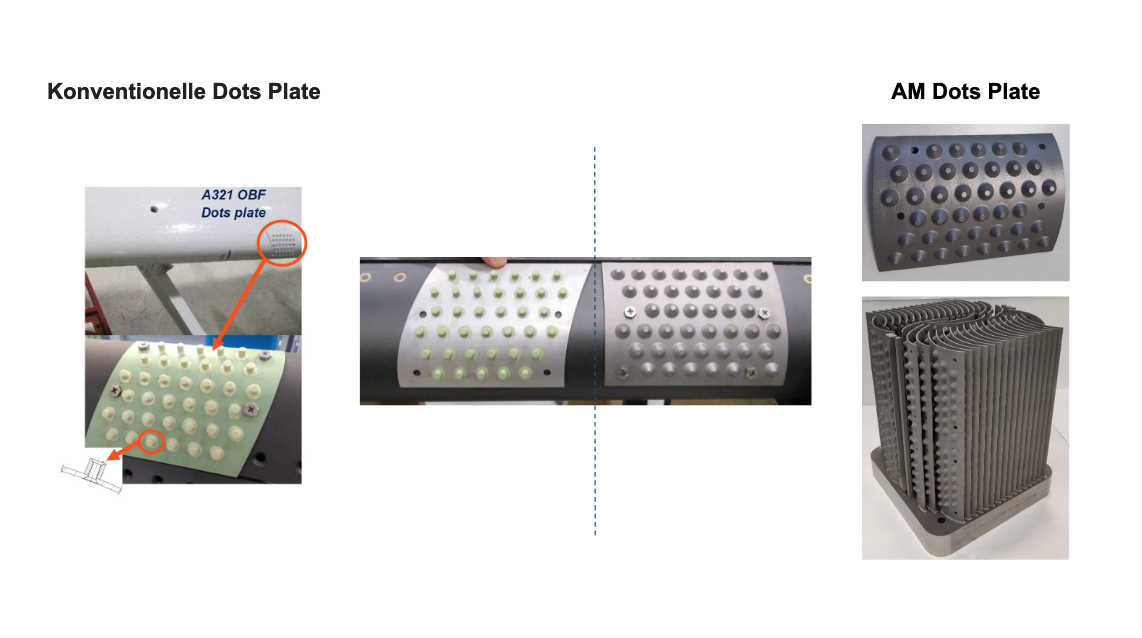

AM Dots Plate für A321neo Outboard Flap

Auf den beiden äußeren Landeklappen der A321neo, welche im Bremer Airbus Werk hergestellt werden, wird eine sogenannte Dots Plate verbaut, welche Turbulenzen im Luftstrom erzeugen soll. Derzeit wird dieses Bauteil aus einer Stahlplatte und 37 Nieten aufwendig hergestellt. Daher wurde bei Airbus untersucht, ob dieses Bauteil kostengünstiger mittels AM gefertigt werden kann. Zunächst wurde das Design des Bauteils optimiert, um dieses komplett ohne Stützstrukturen und mit einer möglichst hohen Anzahl von Bauteilen pro Baujob drucken zu können. Daraufhin wurden für dieses Design bei Airbus und einem Zulieferer erfolgreich Prototypen gedruckt, mit denen auch ein Installationstest in der Bremer Airbus Produktion durchgeführt wurde. Zudem wurde ein Angebot vom Zulieferer eingeholt, um die erwartete Kostenersparnis zu validieren.

Die Vorteile der AM Dots Plate im Vergleich zur konventionellen Dots Plate lassen sich wie folgt zusammenfassen:

- Kostenersparnis von ca. 45%

- Gewichtsersparnis von ca. 55%

- 1 integrales Bauteil statt 75 Einzelteile

- Keine Lackierung als Korrosionsschutz mehr erforderlich durch Materialwechsel von Stahl auf Titan

Die AM Dots Plate wurde für die Einführung in die Serienproduktion vorgeschlagen, allerdings stehen der Kostenersparnis derzeit noch zu hohe Entwicklungskosten gegenüber. Diese ergeben sich insbesondere dadurch, dass wegen der Designänderung ein Windtunnel- und ein Flugtest erforderlich sind. Daher ist das Projekt aktuell pausiert.

Darüber hinaus wird die AM Dots Plate als Demonstrator für die Entwicklung einer robusten und effizienten Prozesskette im laufenden RobustAM Projekt des Bremer Luft- und Raumfahrtforschungsprogramms (LuRaFo) verwendet.

Airbus Operations GmbH

Kreetslag 10, 21129 Hamburg

Herr M.Sc. Christoph Schrock

christoph.schrock@airbus.com

Airbus Operations GmbH

Airbus-Allee 1, 28199 Bremen

Herr Sven Böe

sven.boee@airbus.com

Herr Lars Cordes

lars.cordes@airbus.com

Laseradditive Fertigung mechanischer Metamaterialien aus AlSi10Mg

Funktion

Ein relativ neues Forschungsfeld mit Bezug zur metallpulverbettbasierten laseradditiven Fertigung (Laser Powder Bed Fusion, LPBF) sind intrinsisch bewegliche Strukturen, die auch als mechanische Metamaterialien bezeichnet werden. Diese basieren auf gitterartigen Einheitszellen und kombinieren Materialgrößeneffekte auf unterschiedlichen Skalen, womit sich herausragende mechanische Eigenschaften realisieren lassen. So können sehr hohe Festigkeits-Dichte-Verhältnisse, eine außerordentliche Elastizität sowie Energieabsorptionsfähigkeiten eingestellt werden. Weitere Beispiele sind eine negative Querkontraktion, Verdrehungen unter einachsiger Kraftbeaufschlagung. Diese Eigenschaftsprofile werden durch konstruktive Anpassungen der Einheitszellen innerhalb der Gitterstruktur erreicht.

Diese Funktionsintegration erlaubt gänzlich neue konstruktive Freiheitsgrade als auch Anwendungen des LPBF im Leichtbau.

Innovation

In der experimentellen Studie konnte gezeigt werden, dass LPBF gefertigte Gitterstrukturen mit entsprechenden Einheitszellen aus AlSi10Mg eine negative Querkontraktion aufweisen können. So konnte eine laterale Schrumpfung dieser Strukturen – im Gegensatz zu konventionellen Gitterstrukturen oder volldichtem Material - unter einer axialen Druckbelastung nachgewiesen werden.

Einsatzgebiete

Insbesondere in Dämpferstrukturen, Crashabsorbern und selbststeuernden Komponenten unter äußeren mechanischen Belastungen wird ein hohes Anwendungspotenzial gesehen. Weitere Forschung ist jedoch erforderlich um die Konstruktion der Einheitszellen und damit einhergehend die Werkstoffeigenschaften anwendungsbezogen auszulegen. Metallische Grundmaterialien bieten gegenüber Polymeren die Möglichkeit zur Anwendung der Metamaterialien bei höheren mechanischen Belastungen.

Leibniz-IWT

Herr Dr.-Ing. Christian Werner

werner@iwt-bremen.de

A. Tönjes

toenjes@iwt-bremen.de

Uni Bremen

Herr Milka Altmann

m.altmann@uni-bremen.de

Herr Jonas Brill

jobr@uni-bremen.de

Herr Lukas Meluhn

meluhn@uni-bremen.de

Herr Lukas Schulkamp

schulluk@uni-bremen.de

7 Nachwuchs

Heinrich und Henriette

Heinrich und Henriette sind Dosen zur Aufbewahrung verschiedener Dinge.

Die Beine von sich gestreckt, kann Heinrich auf dem Board oder dem Regal sitzen und in seinem dicken Bauch kleine Gegenstände, wie z.B. Haargummis, aufbewahren. Die Dose hat einen Deckel, auf dem Heinrichs runder Kopf sitzt, der wie ein Griff benutzt werden kann.

Henriette kann durch ihre schlanke und hohe Form ein Reisezahnbürstenset in sich bewahren. Wenn Henriette aufrecht steht, kann man die Dose wie einen Zahnputzbecher benutzen. Auch hier bildet der Kopf den Deckel der Dose. Steckt man beide Teile zusammen, sind alle Utensilien geschützt und können unbeschadet im Koffer oder in der Reisetasche verstaut werden.

Heinrich entstand in Teamwork. Lena und Isabelle haben ihn aus Spaß kreiert. Henriette hingegen war eine Auftragsarbeit. Lenas Mutter wünschte sich zu Weihnachten eine Dose für ihr Reisezahnbürstenset, die zu Heinrich passen sollte. So entstand Henriette.

Frau Lena Nebuhr

lena.nebuhr@gmail.com

Frau Isabelle Vähning

3D Druck CHIPS

Der 3D-Drucker der Ausbildung Bremen kann einen Beitrag zum Thema: “Lean, Optimierung und Visuelles Management“ in der Werkzeugausgabe (WZA) im Fertigungsfachbereich leisten. Der Standardprozess sieht wie folgt aus: Alle Messmittel aus dem Fachbereich gehen zur Überprüfung und zur Kalibrierung in den Feinmessraum.

Ziel bzw. Aufgabe ist es, auf Anhieb und klar zu erkennen, dass sich ein Ersatz-Messmittel, in dem ShadowBoard im Werkzeugwagen am Bauplatz befindet. Die Marken sollten folgende Eigenschaften aufweisen: 50 Marken in auffälliger Farbe, Durchmesser 25-3Omm, Dicke ca. 3mm, falls möglich mit der Aufschrift: ‘Messmittel zur Überprüfung“. Das Ergebnis sehen Sie im Bild (Anhang). Der Fachbereich ist begeistert, da die Umsetzung (Idee, 3D-Konstruktion, Slicen, Drucken, Optimierungen am Produkt) schlussendlich nur ein paar Tage gedauert hat und er Verbesserungspunkte mit einfließen lassen konnten. Kleine Marke mit großem Effekt für die Übersichtlichkeit in der WZA. Die Materialkosten liegen bei unter 5 € für alle 50 Marken.

Bei der täglichen Werkzeugkontrolle wird nun durch den Chip signalisiert, dass ein Ersatzwerkzeug im Shadowboard-Fach liegt, sobald sich das eigentliche Werkzeug auf dem Weg zum Kalibrieren befindet.

Airbus Operations GmbH

Airbus-Allee 1, 28199 Bremen

Herr Heiko Stieghan

heiko.stieghan@airbus.com

Herr Marc Treis

marc.treis@airbus.com

Herr Tim Hoffmann

tim.t.hoffmann@airbus.com

lnnovator:innen von morgen Initiative - 30 Druck in der Schule

Es fehlt aus unserer Sicht,eine strukturelle Förderung und Begleitung bei der Etablierung von 30 Druck im schulischen Bildungsbereich. Einzelne schulische Initiativen sind Inselprojekte von einzelnen, engagierten Lehrkräften. Deswegen möchten wir bereits bei der Ausbildung und Weiterbildung von Lehrkräften einen Grundstein legen, bestehende Projekte verbinden und 30 Druck im Unterricht etablieren.

Der geplante Makerspace/30-Werkraum im Landesinstitut für Schule soll Lehrkräfte mit der Technik vertraut machen und befähigen, diese in die Schulen zu bringen. Von der Grundschule bis zu den Berufsbildenden Schulen. Eine kontinuierliche Aus- und Fortbildung, die Anwendungsbetreuung und der Aufbau einer Bremischen "30-Druck in der Schule" Community soll dafür sorgen, dass die Entwicklung nachhaltig und für Lehrkräfte, die wenig technikaffin sind, niederschwellig ist (und bleibt).

Der Makerspace ist mehr als ein Raum mit technischen Gerätschaften. Es handelt sich vielmehr um einen pädagogischen und didaktischen Ansatz für zeitgemäßes Lehren und Lernen im Zeitalter der Digitalisierung. Die Einrichtung eines Makerspace am Landesinstitut für Schule bietet Referendar:innen im Rahmen ihrer Ausbildung und Lehrkräften (in Form von Fortbildungen) die Möglichkeit, neue Wege bei der Umsetzung bestehender Lehrpläne zu erproben. Wir bringen Technik und Didaktik zusammen und entwickeln mit den Lehrkräften zusammen Ideen und Projekte. Jede Schüler:in hat das Potenzial ein Erfinder oder Problemlöser zu sein. Mit dem 30 Druck bekommen sie das Werkzeug in die Hand mit dem sie es werden können. Und die Lehrkräfte sind der Schlüssel dazu.

Landesinstitut für Schule

Herr Frankl Eilers

Frank.eilers@lis.bremen.de

Frau Claudia Schettler

Claudia.schettler@lis.bremen.de